Kohlefaser, die aus Kombinationen unterschiedlicher Materialien (Faser und Harz) besteht, zeichnet sich durch ihre Variabilität und damit Anpassbarkeit aus. Als Metallersatz bieten Kohlefaserverbundwerkstoffe die zehnfache Festigkeit von Stahl. Kohlefaserhersteller stellen Produkte her, die zwar ähnlich, aber nicht identisch sind. Kohlefaser unterscheidet sich im Zugmodul (oder der Steifigkeit, gemessen als Verformung unter Belastung) sowie in der Zug-, Druck- und Dauerfestigkeit.

PAN-basierte Kohlenstofffasern sind heutzutage in den Ausführungen mit niedrigem Modul (weniger als 32 Millionen lbf/in² oder Msi), Standardmodul (33 bis 36 Msi), mittlerem Modul (40 bis 50 Msi), hohem Modul (50 bis 70 Msi) und ultrahohem Modul (70 bis 140 Msi) erhältlich.

Vereinfacht ausgedrückt entsteht Kohlenstofffaser durch die Umwandlung organischer Vorläuferfasern in einer inerten Atmosphäre bei Temperaturen über 982,22 °C. Die Herstellung von Kohlenstofffasern ist jedoch ein komplexes Unterfangen.

Polymerisation und Spinnen

Polymerisation

Der Prozess beginnt mit einem chemischen Ausgangsmaterial, dem sogenannten Präkursor, der das molekulare Rückgrat der Faser bildet. Heute werden etwa 100 Prozent der hergestellten Kohlenstofffasern aus stoff- oder pechbasierten Präkursoren hergestellt, der Großteil jedoch aus Polyacrylnitril (PAN), das aus Nitrit hergestellt wird, und Nitrit wiederum stammt aus den Industriechemikalien Propan und Ammoniak.

Oxidation und Karbonisierung

Oxidation

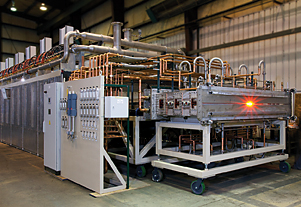

Diese Spulen werden in den Korb geladen und in der längsten Produktionsphase, der Oxidationsphase, durch eine Reihe spezieller Öfen geführt. Bevor sie in das Hauptgerät gelangen, werden die PAN-Fasern zu einem Strang oder einer Bahn, dem sogenannten Kettfaden, geformt. Die Kammertemperatur liegt zwischen ca. 200 °C und 300 °C.

Oberflächenbehandlung und Leimung

Oberflächenbehandlung und Leimung

Der nächste Schritt ist entscheidend für die Faserleistung und unterscheidet neben den Vorläufern die Produkte eines Lieferanten am besten von denen der Konkurrenz. Die Haftung zwischen der organischen Matrixverbindung und den Kohlenstofffasern ist für die Verstärkung des Verbundwerkstoffs entscheidend. Während des gesamten Kohlenstofffaserherstellungsprozesses wird eine Oberflächenbehandlung durchgeführt, um diese Haftung zu verbessern.

Beitragszeit: 01.11.2018