Sợi carbon, được tạo thành từ sự kết hợp của các vật liệu không giống nhau (sợi và nhựa), tính biến dạng của chúng, và do đó, khả năng tùy chỉnh, chính là yếu tố cốt lõi tạo nên sức hấp dẫn của chúng. Là một vật liệu thay thế kim loại, vật liệu composite sợi carbon có độ bền gấp mười lần thép. Các nhà sản xuất sợi carbon tạo ra những sản phẩm tương tự nhưng không hoàn toàn giống hệt. Sợi carbon khác nhau về mô đun kéo (hay độ cứng được xác định là biến dạng dưới ứng suất) và độ bền kéo, nén và mỏi.

Ngày nay, sợi carbon nền PAN có thể đạt được ở mô đun thấp (dưới ba mươi hai triệu lbf/in² hoặc Msi), mô đun thông thường (33 đến ba mươi sáu Msi), mô đun trung gian (40 đến năm mươi Msi), mô đun cao (50 đến bảy mươi Msi) và mô đun siêu cao (70 đến một trăm bốn mươi Msi).

Nói một cách đơn giản, sợi carbon được tạo ra bằng cách chuyển một lượng sợi tiền chất hữu cơ nhất định vào môi trường trơ ở nhiệt độ cao hơn 1800°F (982,22°C). Tuy nhiên, sản xuất sợi carbon có thể là một quá trình phức tạp.

Trùng hợp và kéo sợi

Trùng hợp

Quá trình này bắt đầu với một hợp chất hóa học được gọi là tiền chất, có xương sống phân tử là sợi. Ngày nay, khoảng 100% sợi carbon được tạo ra từ các tiền chất gốc vải hoặc nhựa đường, tuy nhiên phần lớn đến từ polyacrylonitrile (PAN), được sản xuất từ nitrit, và nitrit đến từ các hóa chất công nghiệp như propan và amoniac.

Quá trình oxy hóa và cacbon hóa

Sự oxy hóa

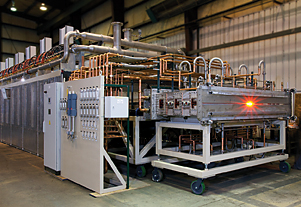

Những cuộn chỉ này được đưa vào giỏ, và trong giai đoạn sản xuất và oxy hóa lâu nhất, sợi PAN được đưa qua một loạt lò nung chuyên dụng. Trước khi được đưa vào thiết bị nhà bếp chính, sợi PAN được làm mềm thành một sợi dài hoặc tấm được gọi là sợi dọc. Nhiệt độ buồng sấy dao động từ 392 °F (khoảng 200 °C) đến 572 °F (300 °C).

Xử lý bề mặt và định cỡ

Xử lý bề mặt và định cỡ

Bước tiếp theo rất quan trọng đối với hiệu suất sợi, và ngoài các tiền chất, nó còn giúp phân biệt sản phẩm của nhà cung cấp này với sản phẩm của đối thủ cạnh tranh. Độ bám dính giữa hợp chất hữu cơ nền và sợi carbon là yếu tố thiết yếu để gia cố vật liệu composite; trong suốt quá trình sản xuất sợi carbon, việc xử lý bề mặt được thực hiện để tăng cường độ bám dính này.

Thời gian đăng: 01-11-2018