คาร์บอนไฟเบอร์ประกอบด้วยวัสดุผสมที่มีลักษณะแตกต่างกัน (เส้นใยและเรซิน) ความหลากหลายและความสามารถปรับแต่งได้ จึงเป็นหัวใจสำคัญของเสน่ห์ของคาร์บอนไฟเบอร์ คาร์บอนไฟเบอร์คอมโพสิตในฐานะวัสดุทดแทนโลหะ ให้ความแข็งแรงมากกว่าเหล็กกล้าถึงสิบเท่า ผู้ผลิตคาร์บอนไฟเบอร์ผลิตผลิตภัณฑ์ที่มีลักษณะคล้ายคลึงกันแต่ไม่เหมือนกัน คาร์บอนไฟเบอร์มีค่าโมดูลัสแรงดึง (หรือความแข็งที่คำนวณจากการเสียรูปภายใต้แรงดึง) และค่าความต้านทานแรงดึง แรงอัด และความล้าแตกต่างกัน

ปัจจุบันเส้นใยคาร์บอนที่ใช้ PAN มีวางจำหน่ายในระดับโมดูลัสต่ำ (น้อยกว่า 32 ล้าน lbf/in² หรือ Msi) โมดูลัสมาตรฐาน (33 ถึง 36 Msi) โมดูลัสระดับกลาง (40 ถึง 50 Msi) โมดูลัสสูง (50 ถึง 70 Msi) และโมดูลัสสูงมาก (70 ถึง 140 Msi)

พูดอย่างง่ายที่สุด คาร์บอนไฟเบอร์ถูกสร้างขึ้นโดยการเคลื่อนตัวของเส้นใยสารตั้งต้นอินทรีย์ในบรรยากาศเฉื่อยที่อุณหภูมิสูงกว่า 1800°F (982.22°C) อย่างไรก็ตาม การผลิตคาร์บอนไฟเบอร์ถือเป็นธุรกิจขั้นสูง

การเกิดพอลิเมอไรเซชันและการปั่น

การเกิดพอลิเมอไรเซชัน

กระบวนการนี้เริ่มต้นด้วยสารประกอบเคมีที่เป็นตัวตั้งต้น (precursor) ซึ่งเป็นโครงสร้างโมเลกุลหลักของเส้นใย ปัจจุบัน เส้นใยคาร์บอนที่สร้างขึ้นประมาณ 100 เปอร์เซ็นต์ผลิตจากผ้าหรือสารตั้งต้นที่ทำจากน้ำมันดิน อย่างไรก็ตาม ส่วนใหญ่มาจากโพลีอะคริโลไนไตรล์ (PAN) ซึ่งผลิตจากไนไตรต์ และไนไตรต์มาจากสารเคมีอุตสาหกรรมโพรเพนและแอมโมเนีย

ออกซิเดชันและคาร์บอนไนเซชัน

ออกซิเดชัน

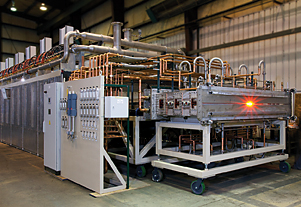

เส้นใย PAN จะถูกบรรจุลงในตะกร้า และในขั้นตอนการผลิตที่ยาวนานที่สุด คือขั้นตอนการออกซิไดซ์ เส้นใย PAN จะถูกป้อนผ่านเตาเผาเฉพาะชุดหนึ่ง ก่อนที่จะเข้าสู่เครื่องใช้ไฟฟ้าในครัวหลัก เส้นใย PAN จะถูกหลอมรวมเป็นเส้นใยหรือแผ่นที่เรียกว่าเส้นยืน อุณหภูมิในห้องทดสอบอยู่ระหว่าง 392 °F (ประมาณ 200 °C) ถึง 572 °F (300 °C)

การปรับสภาพพื้นผิวและการกำหนดขนาด

การปรับสภาพพื้นผิวและการกำหนดขนาด

ขั้นตอนต่อไปมีความสำคัญอย่างยิ่งต่อประสิทธิภาพของเส้นใย และนอกจากสารตั้งต้นแล้ว ยังช่วยแยกแยะผลิตภัณฑ์ของซัพพลายเออร์แต่ละรายออกจากผลิตภัณฑ์ของคู่แข่งได้ดีที่สุด การยึดเกาะระหว่างสารประกอบอินทรีย์เมทริกซ์และเส้นใยคาร์บอนจึงเป็นสิ่งจำเป็นสำหรับการเสริมความแข็งแรงให้กับวัสดุผสม ตลอดกระบวนการผลิตเส้นใยคาร์บอน จะมีการปรับสภาพพื้นผิวเพื่อเพิ่มการยึดเกาะนี้

เวลาโพสต์: 1 พ.ย. 2561