La fibra di carbonio, composta da combinazioni di materiali diversi (fibra e resina), la sua variabilità e, quindi, la sua adattabilità, sono fondamentali per il suo fascino. Come sostituti del metallo, i compositi in fibra di carbonio offrono una resistenza dieci volte superiore a quella dell'acciaio. I produttori di fibra di carbonio creano prodotti simili ma non identici. La fibra di carbonio varia in modulo di trazione (o rigidezza determinata dalla deformazione sotto sforzo) e resistenza a trazione, compressione e fatica.

La fibra di carbonio a base di PAN è oggi disponibile in moduli bassi (meno di trentadue milioni di lbf/in² o Msi), moduli standard (da 33 a 36 Msi), moduli intermedi (da 40 a 50 Msi), moduli alti (da 50 a 70 Msi) e moduli ultra alti (da 70 a 140 Msi).

In termini più semplici, la fibra di carbonio viene creata mediante lo spostamento di fibre organiche precursori in atmosfera inerte a temperature superiori a 1800 °F (982,22 °C). La produzione di fibre di carbonio, tuttavia, può essere un'attività complessa.

Polimerizzazione e filatura

Polimerizzazione

Il processo inizia con una materia prima chimica, chiamata precursore, che costituisce la struttura molecolare della fibra. Oggi, circa il 100% della fibra di carbonio prodotta è composta da precursori a base di tessuto o pece, ma la maggior parte proviene dal poliacrilonitrile (PAN), prodotto a partire da nitrito, e il nitrito deriva da prodotti chimici industriali come propano e ammoniaca.

Ossidazione e carbonizzazione

Ossidazione

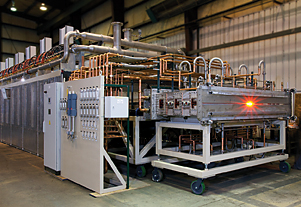

Queste bobine vengono caricate nel cestello e, nella fase di produzione più lunga, quella di ossidazione, le fibre PAN vengono alimentate attraverso una serie di forni dedicati. Prima di entrare nell'elettrodomestico principale, le fibre PAN si placano in un filato o foglio chiamato ordito. La temperatura della camera varia da circa 200 °C a 300 °C.

Trattamento superficiale e dimensionamento

Trattamento superficiale e dimensionamento

Il passaggio successivo è essenziale per le prestazioni della fibra e, oltre ai precursori, è ciò che distingue al meglio il prodotto di un fornitore da quello della concorrenza. L'adesione tra il composto organico della matrice e le fibre di carbonio è essenziale per rinforzare il composito; durante il processo di produzione della fibra di carbonio, viene eseguito un trattamento superficiale per migliorare tale adesione.

Data di pubblicazione: 01-11-2018