कार्बन फाइबर, जो विभिन्न सामग्रियों (फाइबर और रेज़िन) के संयोजनों से बना होता है, उनकी परिवर्तनशीलता और इसलिए, अनुकूलनशीलता, उनके आकर्षण का केंद्र होते हैं। धातु के विकल्प के रूप में, कार्बन फाइबर कंपोजिट स्टील की तुलना में दस गुना अधिक मज़बूती प्रदान करते हैं। कार्बन फाइबर निर्माता ऐसे उत्पाद बनाते हैं जो समान तो होते हैं, लेकिन बिल्कुल एक जैसे नहीं होते। कार्बन फाइबर तन्य मापांक (या तनाव के तहत विरूपण के रूप में निर्धारित कठोरता) और तन्य, संपीड़न और थकान शक्ति में भिन्न होता है।

पैन-आधारित कार्बन फाइबर आजकल कम मापांक (32 मिलियन lbf/in² या Msi से कम), मानक मापांक (33 से 36 Msi), मध्यवर्ती मापांक (40 से 50 Msi), उच्च मापांक (50 से 70 Msi) और अतिउच्च मापांक (70 से 140 Msi) में उपलब्ध है।

सरल शब्दों में, कार्बन फाइबर का निर्माण 1800°F (982.22 °C) से अधिक तापमान पर निष्क्रिय वातावरण में कार्बनिक अग्रदूत फाइबर के स्थानांतरण द्वारा होता है। हालाँकि, कार्बन फाइबर निर्माण एक उन्नत उद्यम है।

बहुलकीकरण और कताई

बहुलकीकरण

यह प्रक्रिया एक रासायनिक यौगिक फीडस्टॉक से शुरू होती है जिसे प्रीकर्सर कहा जाता है और जो फाइबर की आणविक रीढ़ है। आज, उत्पादित कार्बन फाइबर का लगभग 100 प्रतिशत कपड़ा या पिच-आधारित प्रीकर्सर से बनता है, हालाँकि इसका अधिकांश भाग पॉलीएक्रिलोनाइट्राइल (PAN) से आता है, जो नाइट्राइट से निर्मित होता है, और नाइट्राइट औद्योगिक रसायनों प्रोपेन और अमोनिया से प्राप्त होता है।

ऑक्सीकरण और कार्बनीकरण

ऑक्सीकरण

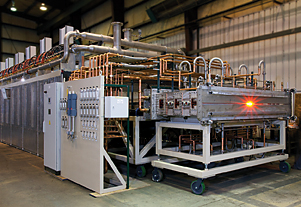

इन बॉबिनों को टोकरी में भर दिया जाता है, और सबसे लंबे उत्पादन, ऑक्सीकरण चरण में, पैन फाइबर को समर्पित भट्टियों की एक श्रृंखला से गुज़ारा जाता है। मुख्य रसोई उपकरण में प्रवेश करने से पहले, पैन फाइबर को एक टो या शीट में बदल दिया जाता है जिसे वार्प कहा जाता है। कक्ष का तापमान 392 °F (लगभग 200 °C) से 572 °F (300 डिग्री सेल्सियस) तक होता है।

सतह उपचार और आकार निर्धारण

सतह उपचार और आकार निर्धारण

अगला चरण फाइबर के प्रदर्शन के लिए आवश्यक है, और इसके पूर्ववर्तियों के अतिरिक्त, यह एक आपूर्तिकर्ता के उत्पाद को प्रतिस्पर्धियों के उत्पाद से सर्वोत्तम रूप से अलग करता है। मैट्रिक्स कार्बनिक यौगिक और कार्बन फाइबर के बीच आसंजन, समग्र को सुदृढ़ बनाने के लिए आवश्यक है; कार्बन फाइबर उत्पादन प्रक्रिया के दौरान, इस आसंजन को बढ़ाने के लिए सतह उपचार किया जाता है।

पोस्ट करने का समय: 01-नवंबर-2018