1 Pendahuluan

Komposit epoksi yang diperkuat serat karbon (CFRP) memiliki banyak keuntungan seperti kepadatan rendah, kekuatan spesifik tinggi, kekakuan spesifik tinggi, ketahanan lelah, ketahanan korosi dan sifat mekanik yang baik. Ini banyak digunakan dalam kedirgantaraan dan struktur keras lingkungan lainnya, panas lembab dan benturan. Pengaruh faktor lingkungan pada material semakin jelas. Dalam beberapa tahun terakhir, sarjana dalam dan luar negeri telah melakukan sejumlah besar penelitian tentang dampak lingkungan panas dan lembab pada komposit CFRP [1] dan dampak benturan pada komposit CFRP. Studi ini menemukan bahwa pengaruh lingkungan panas dan lembab pada komposit CFRP termasuk plastisisasi matriks [2, retak [31 dan melemahnya sifat antarmuka serat-matriks [2'3'5], pembengkokan komposit CFRP dengan meningkatnya waktu perlakuan panas basah) Sifat mekanik kinerja [2, sifat geser timbal dan interlaminar [2, 1 dan sifat tarik statis [3'6'7] menunjukkan tren menurun. [8,9] mempelajari sifat mekanik impak komposit pada laju regangan tinggi setelah perlakuan panas basah, dan menemukan bahwa lingkungan panas dan lembap meningkatkan kekuatan impak komposit. Terungkap bahwa penyerapan air material komposit dapat meningkatkan sifat mekanik impak material dalam kondisi tertentu, yang sangat berbeda dari hasil eksperimen dalam kondisi kuasi-statis. Penelitian utama saat ini adalah pengaruh panas lembap (termasuk perendaman air) terhadap sifat impak kecepatan rendah komposit matriks resin yang diperkuat serat. Pan Wenge dkk. [10] mempelajari sifat kompresi laminasi komposit fiberglass/epoksi anyaman dua dimensi setelah impak kecepatan rendah pada suhu ruangan dan dalam kondisi panas dan lembap (perendaman air 65 °C). 4. Laminasi di bawah lingkungan panas dan lembap diperoleh setelah kejutan kecepatan rendah. Kinerja kompresi berkurang secara signifikan. Karasek dkk. [1] mempelajari pengaruh kelembapan dan suhu terhadap impak komposit grafit/epoksi, dan memperolehnya dalam lingkungan suhu rendah dan suhu ruangan. Kelembapan memiliki sedikit pengaruh terhadap energi awal dan penyerapan energi kerusakan. Yucheng zhong dkk [12,13] melakukan uji impak kecepatan rendah pada laminasi komposit setelah perlakuan panas basah. Disimpulkan bahwa lingkungan yang panas dan lembap secara signifikan mengurangi kerusakan impak pada laminasi. Meningkatkan ketahanan impak laminasi. Krystyna dkk. [14] mempelajari impak kecepatan rendah komposit serat aramid-kaca/epoksi setelah perlakuan panas basah (perendaman air 70 °C), dan memperoleh area kerusakan impak yang lebih kecil setelah perlakuan panas basah. Hal ini menyebabkan kerusakan delaminasi di dalam sampel, yang menyerap lebih banyak energi selama impak dan menghambat pembentukan delaminasi. Dapat dilihat dari atas bahwa pengaruh lingkungan panas lembap pada kerusakan impak material komposit memiliki efek yang mendorong dan efek yang melemahkan. Oleh karena itu, penelitian dan verifikasi lebih lanjut diperlukan. Dalam hal impak, Mei Zhiyuan dkk [15] mengusulkan dan menetapkan model analisis dinamika penetrasi dua tahap (penetrasi geser dan penetrasi kontinu) dari laminasi komposit yang diperkuat serat di bawah impak kecepatan tinggi. Guiping Zhao dkk. [16] melakukan tiga jenis kecepatan yang berbeda (kurang dari, sama dengan dan lebih besar dari kecepatan batas balistik) pada kinerja impak dan kerusakan spesimen setelah tiga jenis laminasi, tetapi tidak melibatkan dampak lingkungan panas lembab pada kerusakan impak. . Berdasarkan literatur di atas, penelitian terkait tentang dampak lingkungan basah dan panas pada laminasi komposit yang diperkuat serat belum dieksplorasi lebih lanjut. Dalam makalah ini, karakteristik kerusakan impak laminasi komposit serat karbon/epoksi jenuh panas basah di bawah kondisi penangas air 70 °C dipelajari. Efek lingkungan panas dan lembab pada karakteristik kegagalan impak komposit dianalisis dengan membandingkan dengan sampel suhu ruang kering. Dalam percobaan, laminasi CFRP diimpak pada laminasi CFRP pada 45 m/s, 68 m/s dan 86 m/s. Kecepatan sebelum dan sesudah impak diukur. Pengaruh lingkungan panas dan lembab pada kinerja penyerapan energi laminasi dianalisis. Pemindaian ultrasonik C-scan digunakan untuk mendeteksi kerusakan internal laminasi, dan pengaruh kecepatan impak terhadap area yang retak dianalisis. Mikroskop elektron pemindai dan sistem mikroskopis tiga dimensi ultra-dalam digunakan untuk mengamati karakteristik mesoskopik kerusakan sampel, dan kerusakan sampel dianalisis berdasarkan lingkungan panas yang lembap. Dampak fitur.

2 Bahan dan metode percobaan

2.1 Bahan dan Persiapan

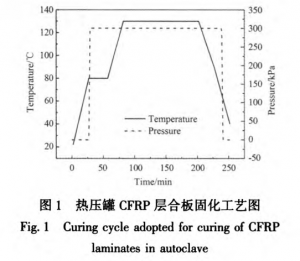

Material komposit resin epoksi serat karbon (T300/EMl 12), pra-perendaman disediakan oleh Jiangsu Hengshen Co., Ltd., dengan ketebalan pra-perendaman satu lapis 0,137 mm dan fraksi volume serat 66%. Panel laminasi diletakkan di atas lapisan dasar, berukuran 115 mm x 115 ml. Proses pembentukan menggunakan tangki tekan panas. Diagram proses curing yang disiapkan ditunjukkan pada Gambar 1. Pertama, panaskan dari suhu ruang ke 80°C dengan laju pemanasan 1 hingga 3°C/menit, kemudian panaskan selama 30 menit, panaskan hingga 130°C dengan laju pemanasan 113°C/menit, panaskan selama 120 menit, lalu turunkan suhu menjadi 60°C.0C pada laju pendinginan konstan, lalu hilangkan tekanan dan lepaskan, lalu lepaskan.

2. 2 Perlakuan panas basah

Setelah spesimen disiapkan, sampel diolah dengan perlakuan panas basah sesuai dengan spesifikasi HB 7401-96.171 "Metode Eksperimen Penyerapan Kelembapan Lapisan Komposit Berbasis Resin di Lingkungan Panas Basah". Pertama, spesimen ditempatkan dalam ruang pengering termostatik pada suhu 70 derajat Celcius untuk dikeringkan. Penimbangan dilakukan secara berkala menggunakan timbangan hingga penurunan kualitas spesimen stabil tidak lebih dari 0,02%, dengan nilai tercatat sebagai Massa Kering Rekayasa G. Setelah kering, spesimen ditempatkan dalam air bersuhu 70 derajat Celcius untuk perlakuan panas basah. Metode yang ditentukan dalam HB 7401-96.171 mengukur kualitas spesimen setiap hari, dicatat sebagai Gi, dan mencatat perubahan penyerapan kelembapan Mi. Persamaan penyerapan kelembapan spesimen laminasi CFRP adalah:

Rumusnya dirinci: Mi adalah penyerapan air spesimen, Gi adalah kualitas setelah sampel menyerap air, g, go adalah kualitas keadaan kering dari spesimen rekayasa.

2.3 Eksperimen Dampak

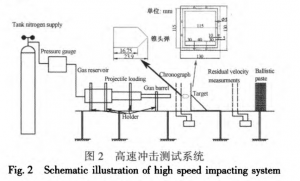

Percobaan impak kecepatan tinggi pada laminasi CFRP dilakukan dengan meriam udara berkecepatan tinggi berdiameter 15 mm. Alat uji impak kecepatan tinggi (lihat Gambar 2) meliputi meriam udara berkecepatan tinggi, alat pengukur kecepatan laser sebelum dan sesudah impak, badan peluru, perlengkapan pemasangan spesimen (sudut kanan atas Gambar 2), dan alat pemulihan pengaman badan peluru. Badan peluru berbentuk silinder berkepala kerucut (Gambar 2), dengan volume 24,32 g dan diameter 14,32 mm; kecepatan impak adalah 45 m/s (energi impak 46 J), 68 m/s (energi impak 70 J), dan 86 m/s (energi impak 90 J).

2.4 Deteksi kerusakan spesimen

Setelah terkena benturan, pelat edgout lapisan laminasi komposit epoksi warna serat karbon digunakan untuk mendeteksi kerusakan benturan internal pada pelat laminasi CFRP, dan area proyeksi area kerusakan benturan diukur dengan perangkat lunak analisis gambar UTwim, dan fitur terperinci kerusakan penampang diamati dengan mikroskop elektron pemindaian dan sistem mikroskopis 3D kedalaman ultra.

3 Hasil dan Pembahasan

3. 1 Karakteristik penyerapan air spesimen

Total 37,7 hari, rata-rata penyerapan air jenuh adalah 1,780%, dengan laju difusi 6,183x10,7lllnl2/dtk. Kurva penyerapan air spesimen laminasi CFRP ditunjukkan pada Gambar 3. Seperti dapat dilihat dari Gambar 3, laju pertumbuhan awal penyerapan air spesimen bersifat linier, setelah tahap linier, laju pertumbuhan penyerapan air mulai menurun, mencapai tingkat keadaan stabil setelah sekitar 23 hari, dan mencapai saturasi penyerapan air setelah jangka waktu tertentu. Oleh karena itu, penyerapan air spesimen sesuai dengan mode penyerapan air dua tahap: tahap pertama penyerapan air disebabkan oleh aksi bersama suhu dan kelembaban, uap air melalui material itu sendiri yang mengandung pori-pori, lubang, retakan, dan cacat lainnya menyebar ke bagian dalam material; Difusi air lambat dan secara bertahap mencapai saturasi pada tahap ini.

3. Karakteristik kerusakan nyata dari papan laminasi 2 lapis

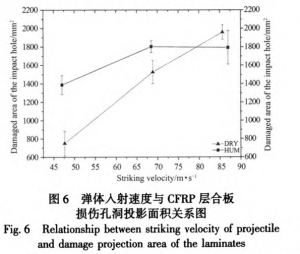

Kecepatan impak 86 m/s menunjukkan peta profil kerusakan yang tampak pada bagian depan dan belakang spesimen. Berdasarkan sampel suhu ruang kering dan jenuh panas basah, bentuk kerusakan pada bagian depan spesimen lebih mirip. Kedua spesimen yang terdampak impak mengalami retakan pondasi. Kerusakan pada bagian depan membentuk elips atau persegi panjang, dan selain retakan pada substrat, serat juga dapat terlihat patah. Berdasarkan sampel suhu ruang kering dan jenuh panas basah, pada bagian belakang sampel yang mengalami kerusakan, terlihat tonjolan tertentu pada bagian belakang sepanjang arah impak, dan terdapat retakan berbentuk silang. Terlihat jelas bahwa fraktur serat, retak dasar, dan fraktur interlayer (pelapisan) merupakan tiga bentuk kerusakan. Bagian terakhir serat terangkat tetapi tidak patah, hanya terjadi pelapisan dan retak serat/dasar. Fraktur serat juga berbeda, seperti yang terlihat dari perbandingan kerusakan frontal dan backing. Fraktur frontal menyebabkan fraktur serat dan substrat akibat kompresi dan geser. Bagian belakang disebabkan oleh peregangan yang menyebabkan serat putus dan melapisi substrat. Gambar 4 adalah kecepatan kejut 45 m/s, 68 m/s, 86 m/s saat pemindaian kerusakan internal spesimen C. Area yang ditunjukkan oleh garis abu-abu bulat kira-kira l di tengah gambar adalah area proyeksi lubang kerusakan. Garis hitam di atas dan di bawah setiap grafik kecil menunjukkan area untuk area pengelupasan bagian belakang spesimen. Area yang ditandai dengan garis putih pada gambar (b) (d) (f) adalah kerusakan internal pada spesimen di sepanjang batas. Grafik menunjukkan bahwa energi impak meningkat seiring dengan peningkatan kecepatan impak. Pelat laminasi mampu menyerap lebih banyak energi selama impak (lihat Gambar 6 untuk nilai spesifik), menghasilkan peningkatan area proyeksi kerusakan laminasi: dengan membandingkan sampel suhu ruang kering dengan gambar spesimen saturasi panas basah, dapat dilihat bahwa terdapat kerusakan internal (garis putih) pada spesimen yang dihasilkan di sepanjang batas dalam keadaan saturasi panas basah spesimen, terutama karena proses penyerapan. Plastisisasi substrat pada pelat laminasi dan melemahnya antarmuka serat-dasar menyebabkan batas tersebut memiliki efek tertentu pada pelat laminasi selama proses impak. Berdasarkan gambar, area pengelupasan belakang (garis hitam) spesimen dalam keadaan kering tidak jauh berbeda dengan keadaan jenuh panas basah.

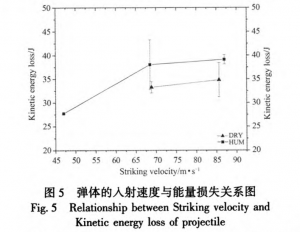

3. Fitur destruktif detail dari panel 3 lapis

Peta fitur kerusakan penampang pelat sambungan lapisan CFRP, yang diambil oleh sistem mikro 3D ultra-kedalaman dan cermin elektron pemindai, dengan kecepatan impak 45 m/s, kering, basah, dan panas, menunjukkan bahwa kerusakan spesimen pada kedua kondisi tersebut mencakup tiga bentuk kerusakan: patah serat, retak dasar, dan patah antar lapisan. Namun, dasar kedua spesimen retak secara berbeda. Retakan substrat dalam keadaan kering terjadi pada sambungan antara serat dan substrat. Namun, retakan substrat setelah perlakuan panas basah disertai dengan jatuhnya fragmen substrat. Kinerja impak struktur dan degradasi antarmuka substrat serat ditentukan secara bersama-sama oleh Wold-esenbet dan material lainnya di lingkungan basah dan panas. Dalam lingkungan basah dan panas, pelat lapisan CFRP pada dasar resin mengalami penyerapan sejumlah air, yang akan menyebabkan substrat resin larut. Serat karbon tidak menyerap air, sehingga terjadi ekspansi basah di antara keduanya. Perbedaan ini melemahkan antarmuka antara substrat dan serat, sehingga mengurangi kekuatan substrat. Ketika mengalami beban impak, fragmen substrat mudah terlepas, menghasilkan perbedaan dari antarmuka kerusakan sampel suhu ruang kering. Dari struktur rinci cermin listrik yang dipindai, dapat dilihat bahwa retak badan pasca-dasar basah dan panas terutama merupakan retak longgar dari patahan tekan, sedangkan retak sebelum panas basah terutama getas, dan retak geser horizontal antara lapisan lebih jelas. Dari mikroskop optik pada gambar, dapat dilihat bahwa bentuk kerusakan berbeda dalam dua kasus, dan keadaan kering adalah kerusakan per-inter-cutting. Untuk memotong kerusakan terutama, setelah panas basah untuk bentuk kerusakan disertai dengan kerusakan berlapis yang signifikan, proporsi kerusakan berlapis diperluas. Itu dapat dilihat dari sudut mekanisme kerusakan dan karakteristik penyerapan energi. Mei Zhiyuan mengajukan dua tahap invasi proyektil: tahap pemotongan dan tahap invasi berkelanjutan. Area A pada sampel panas basah merupakan tahap penghancuran intrusi geser, terutama karena dalam proses tumbukan, pelat pelapisan dikompresi dan digeser sehingga terjadi deformasi penghancuran, sedangkan area b merupakan tahap penghancuran intrusi berkelanjutan. Tahap ini terutama disebabkan oleh penurunan kecepatan intrusi badan peluru akibat komponen tegangan regangan lapisan berserat, dan energinya terutama diubah menjadi energi regangan regangan serat dan energi fraktur interlayer (l 51), sehingga putusnya serat el dan putusnya serat sebelumnya tidak berada dalam garis lurus. Pada sampel kering, fenomena ini tidak terlihat jelas, dan kerusakan pelat lebih serius, pelat lapisan mengalami retakan. 3. 4 Analisis energi penyerapan dan area proyeksi lubang kerusakan Gambar 5 menunjukkan hubungan antara suhu ruang kering dan saturasi panas basah terhadap kecepatan luncur dan kehilangan energi badan. Pada kecepatan datang sekitar 45 m/s, suhu ruang kering peluru semuanya memantul, sehingga tidak terlihat pada gambar. Seperti dapat dilihat pada Gambar 7, saat pengujian dilakukan dalam kondisi saturasi termal basah, kehilangan energi peluru sangat serius, dan kapasitas hisap sampel setelah perlakuan panas basah meningkat.

Gambar 6 adalah diagram grafik dari area proyeksi kecepatan insiden badan peluru dan lubang kerusakan lapisan CFRP (garis abu-abu menandai bagian dari Gambar 4), gambar komprehensif (4), (5), (6) dapat dilihat: (1) dengan peningkatan kecepatan tumbukan, area proyeksi lubang kerusakan lapisan CFRP meningkat; (2) Area proyeksi lubang kerusakan pada sampel dalam suhu ruang kering lebih besar daripada saturasi panas basah; (3) ketika kecepatan tumbukan sekitar 45 m/s, area proyeksi lubang kerusakan pelat laminasi setelah perlakuan panas basah jauh lebih besar daripada area proyeksi lubang kerusakan pelat laminasi dalam keadaan suhu ruang kering. Area proyeksi lubang-l kerusakan sampel saturasi termal basah meningkat sebesar 85,1% dan pada kecepatan kejut sekitar 68 m/s, pelat laminasi dalam keadaan saturasi termal basah meningkat sebesar 18,10%, nilai penyerapan (Gambar 5) meningkat sebesar 15,65%; Pada kecepatan tumbukan sekitar 88 m/s, pelat laminasi dalam keadaan basah dan jenuh termal berkurang 9,25%, nilai penyerapan masih meningkat 12,45%.

Berdasarkan hasil penelitian Yucheng Zhong dan produk lainnya, penyerapan air dari bahan komposit yang diperkuat serat karbon meningkatkan batas elastis dan ketahanan benturan pelat laminasi, dan menggabungkan area proyeksi lubang kerusakan spesimen suhu ruang kering dan spesimen saturasi panas basah dalam makalah ini (Gambar 4 dalam garis abu-abu) Diagram hubungan dengan kecepatan insiden badan peluru dan area proyeksi lubang kerusakan lapisan CFRP, dan kerusakan berlapis papan penyambung lapisan CFRP dapat dibandingkan ketika kecepatan benturannya sama dan rendah. Area lubang kerusakan spesimen saturasi panas basah relatif besar. Hal ini disebabkan oleh perlakuan panas basah membuat plastisisasi substrat lapisan CFRP, melemahkan antarmuka serat dan substrat dan kinerja interlayer, dalam benturan, keadaan saturasi panas basah spesimen ekspansi kerusakan berlapis, proporsi kerusakan meningkat. Berdasarkan Wu Yixuan dan percobaan lainnya mengetahui bahwa energi benturan pada arah paving vertikal sebagian besar diserap oleh substrat resin, kemudian plastisisasi substrat membuat spesimen saturasi basah dan panas menyerap lebih banyak energi selama proses benturan, meningkatkan ketahanan benturan, dan meningkatkan area proyeksi lubang kerusakan; Kerusakan laminasi CFRP belum sepenuhnya meluas, benturan telah berakhir, jadi ketika kecepatan benturan lebih tinggi, perlakuan panas basah pada area proyeksi kerusakan laminasi CFRP tidak lagi serius, tetapi karena plastisisasi resin substrat, kapasitas penyerapan masih meningkat.

4 Kesimpulan

(1) Dengan peningkatan kecepatan impak, area proyeksi lubang kerusakan laminasi komposit resin epoksi yang diperkuat serat karbon (CFRP) meningkat, dan laju pertumbuhan lubang kerusakan 孑L dalam sampel pada suhu ruang kering lebih tinggi daripada yang di bawah saturasi panas basah. Besar: (2) Ketika kecepatan impak adalah 45 m/s, area proyeksi kerusakan laminasi CFRP dalam keadaan saturasi panas basah meningkat sebesar 85. 11%, ketika kecepatan impak adalah 68 m/s, area proyeksi kerusakan laminasi CFRP dalam keadaan saturasi panas basah meningkat sebesar 18% dibandingkan dengan laminasi CFRP dalam keadaan suhu ruang kering. 10%, kecepatan impak adalah 86m/s. Area proyeksi kerusakan laminasi cFRP jenuh basah berkurang sebesar 9,9% dibandingkan dengan laminasi cFRP suhu ruang kering. 25%; (3) Setelah laminasi cFRP dipengaruhi oleh lingkungan panas dan lembab, kinerja interlayer laminasi berkurang, sehingga mengakibatkan perluasan area delaminasi.

Waktu posting: 24-Jun-2019