1 Giriş

Karbon fiber takviyeli epoksi kompozit (CFRP), düşük yoğunluk, yüksek özgül dayanım, yüksek özgül sertlik, yorulma direnci, korozyon direnci ve iyi mekanik özellikler gibi birçok avantaja sahiptir. Havacılık ve uzay sektöründe ve diğer çevresel olarak zorlu yapılarda, nemli ısı ve darbeye maruz kalan alanlarda yaygın olarak kullanılır. Çevresel faktörlerin malzemeler üzerindeki etkisi giderek daha belirgin hale gelmektedir. Son yıllarda, yerli ve yabancı bilim insanları, sıcak ve nemli ortamın CFRP kompozitler üzerindeki etkileri [1] ve darbenin CFRP kompozitler üzerindeki etkisi üzerine çok sayıda çalışma yürütmüştür. Çalışma, sıcak ve nemli ortamın CFRP kompozitler üzerindeki etkisinin matrisin plastikleştirilmesi [2, çatlama [31 ve zayıflamış fiber-matris arayüz özellikleri [2'3'5], artan ıslak ısıl işlem süresiyle CFRP kompozit bükülmesi) olduğunu bulmuştur. Performansın mekanik özellikleri [2, kurşun ve tabakalar arası kesme özellikleri [2, 1 ve statik çekme özellikleri [3'6'7] aşağı yönlü bir eğilim göstermiştir. Woldesenbet ve ark. [8,9], ıslak ısıl işlemden sonra yüksek gerilme hızlarında kompozitlerin darbe mekanik özelliklerini inceledi ve sıcak ve nemli ortamın kompozitlerin darbe dayanımını iyileştirdiğini elde etti. Kompozit malzemelerin nem emiliminin, yarı-statik koşullar altındaki deneysel sonuçlardan oldukça farklı olan belirli koşullar altında malzemelerin darbe mekanik özelliklerini iyileştirebileceği ortaya çıktı. Mevcut başlıca araştırma çalışması, nemli ısının (suya daldırma dahil) elyaf takviyeli reçine matrisli kompozitlerin düşük hızlı darbe özellikleri üzerindeki etkisidir. Pan Wenge ve arkadaşları [10], oda sıcaklığında ve sıcak ve nemli koşullar altında (65 °C suya daldırma) düşük hızlı darbeden sonra iki boyutlu dokuma fiberglas/epoksi kompozit laminatların basınç özelliklerini inceledi. 4. Sıcak ve nemli ortamdaki laminat, düşük hızlı şoktan sonra elde edilir. Sıkıştırma performansı önemli ölçüde azalır. Karasek ve arkadaşları [1], nem ve sıcaklığın grafit/epoksi kompozitlerin darbesi üzerindeki etkilerini inceledi ve bunları düşük sıcaklık ve oda sıcaklığı ortamlarında elde etti. Nemin, hasarın ilk enerjisi ve enerji emilimi üzerinde çok az etkisi vardır. Yucheng zhong ve arkadaşları [12,13], ıslak ısıl işlemden sonra kompozit laminatlar üzerinde düşük hızlı darbe testi gerçekleştirdiler. Sıcak ve nemli ortamın laminatın darbe hasarını önemli ölçüde azalttığı sonucuna varıldı. Laminatların darbe direncini artırın. Krystyna ve arkadaşları [14], ıslak ısıl işlemden (70 °C suya daldırma) sonra aramid-cam elyaf/epoksi kompozitin düşük hızlı darbesini incelediler ve ıslak ısıl işlemden sonra daha küçük bir darbe hasarı alanı elde ettiler. Bu, numunenin içinde delaminasyon hasarına neden olur, darbe sırasında daha fazla enerji emer ve delaminasyon oluşumunu engeller. Yukarıdakilerden, nemli ısı ortamının kompozit malzemelerin darbe hasarı üzerindeki etkisinin destekleyici ve zayıflatıcı bir etkiye sahip olduğu görülebilir. Bu nedenle, daha fazla araştırma ve doğrulamaya ihtiyaç vardır. Darbe açısından, Mei Zhiyuan ve arkadaşları [15], yüksek hızlı darbe altında elyaf takviyeli kompozit laminatların iki aşamalı (kesme penetrasyonu ve sürekli penetrasyon) penetrasyon dinamiği analiz modelini önerdiler ve oluşturdular. Guiping Zhao ve arkadaşları [16], üç çeşit laminattan sonra numunenin darbe performansı ve hasarı üzerinde üç çeşit farklı hız (balistik limit hızından daha az, ona eşit ve daha büyük) gerçekleştirdi, ancak darbe hasarı üzerindeki nemli ısı ortamının etkisini içermedi. Yukarıdaki literatüre dayanarak, ıslak ve sıcak ortamın elyaf takviyeli kompozit laminatlar üzerindeki etkisine ilişkin ilgili araştırmalar henüz daha fazla araştırılmamıştır. Bu makalede, 70 °C su banyosu koşulları altında ıslak ısıya doymuş karbon fiber/epoksi kompozit laminatların darbe hasarı özellikleri incelenmiştir. Sıcak ve nemli ortamın kompozitlerin darbe hasarı özelliklerine etkileri, kuru oda sıcaklığı örnekleriyle karşılaştırılarak analiz edilmiştir. Deneyde, CFRP laminatlar CFRP laminatlara 45 m/s, 68 m/s ve 86 m/s hızlarında çarptırılmıştır. Darbeden önceki ve sonraki hız ölçülmüştür. Sıcak ve nemli ortamın laminatların enerji emilim performansı üzerindeki etkisi analiz edilmiştir. Laminatın iç hasarını tespit etmek için ultrasonik c-tarama kullanıldı ve darbe hızının kırık bölge üzerindeki etkisi analiz edildi. Numune hasarının mezoskopik özelliklerini gözlemlemek için taramalı elektron mikroskobu ve ultra-derinlikli üç boyutlu mikroskopik sistem kullanıldı ve numunenin hasarı nemli ısı ortamına göre analiz edildi. Özelliklerin etkisi.

2 Deneysel materyaller ve yöntemler

2. 1 Malzeme ve hazırlık

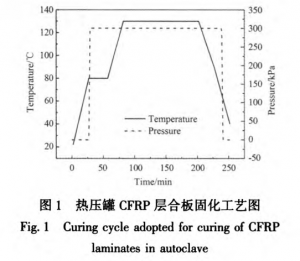

Karbon fiber epoksi reçine (T300/EMl 12) kompozit malzeme, ön daldırma işlemi Jiangsu Hengshen Co., Ltd. tarafından sağlanmıştır. Tek katmanlı ön daldırma kalınlığı 0,137 mm'dir ve lif hacim oranı %66'dır. Laminat panel, katmanın tabanına serilir. Boyutları 115 mm x 115 mln'dir. Sıcak pres tankının şekillendirme işlemi kullanılır. İşlemle hazırlanan kürleme işlemi diyagramı Şekil 1'de gösterilmiştir. Önce, 1 ila 3 oC/dk ısıtma hızıyla oda sıcaklığından 80 oC'ye yükseltin, ardından 30 dakika ısıtın, 113 oC/dk ısıtma hızıyla 130 oC'ye ısıtın, 120 dakika ısıtın, 60 oC'ye düşürün.0C sabit bir soğutma hızında soğutulur ve daha sonra basınç kaldırılıp serbest bırakılır.

2. 2 Islak ısıl işlem

Numune hazırlandıktan sonra, numune HB 7401-96.171 "Reçine esaslı kompozit kompozit tabaka ıslak sıcak ortamda nem absorpsiyonu deney yöntemi" spesifikasyonuna uygun olarak ıslak ısıl işleme tabi tutulmuştur. Numune ilk olarak, kuruması için 70°C'lik termostatlı bir kurutma odasına yerleştirilir. Numunenin kalite kaybı %0,02'yi geçmeyecek şekilde sabitlenene kadar teraziler kullanılarak düzenli olarak tartılır ve bu sırada kaydedilen değer Mühendislik Kuru Kütlesi G'dir. Kuruduktan sonra, numune ıslak ısıl işlem için 70°C'lik suya yerleştirilir. HB 7401 spesifikasyonuna göre, 96'da belirtilen yöntem, numunenin kalitesini her gün ölçer, Gi olarak kaydeder ve nem absorpsiyonundaki değişimi (Mi) kaydeder. CFRP laminat numunesinin nem absorpsiyon ifadesi şöyledir:

Formül ayrıntılı olarak şöyledir: Mi numunenin nem emilimi, Gi numunenin nemi emdikten sonraki kalitesi, g, go numunenin kuru haldeki mühendislik kalitesidir.

2. 3 Etki Deneyleri

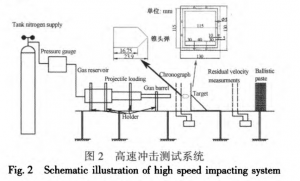

CFRP laminat üzerindeki yüksek hızlı darbe deneyi, 15 mm çapında yüksek hızlı bir hava topu üzerinde gerçekleştirildi. Yüksek hızlı darbe test cihazı (bkz. Şekil 2), yüksek hızlı hava tabancası, darbe öncesi ve sonrası lazer hız ölçüm cihazı, mermi gövdesi, numune yerleştirme aparatı (Şekil 2'nin sağ üst köşesi) ve mermi gövdesi emniyet kurtarma cihazından oluşur. Mermi gövdesi, koni başlı silindirik bir mermidir (Şekil 2) ve merminin hacmi 24,32 g ve çapı 14,32 mm'dir; darbe hızı 45 m/s (darbe enerjisi 46 J), 68 m/s (darbe enerjisi 70 J), darbe hızı 86 m/s (darbe enerjisi 90 J)'dir.

2. 4 Numunelerde hasar tespiti

Darbeye maruz kaldıktan sonra karbon fiber renkli epoksi kompozit kompozit laminat tabaka kenar çıkış plakası, CFRP laminat plakanın iç darbe hasarını tespit etmek için kullanılır ve darbe hasarı alanının izdüşüm alanı UTwim görüntü analiz yazılımı ile ölçülür ve kesitsel yıkımın ayrıntılı özellikleri taramalı elektron mikroskobu ve ultra alan derinliği 3D mikroskobik sistem ile gözlemlenir.

3 Sonuçlar ve tartışmalar

3. 1 Numunelerin nem emilim özellikleri

Toplam 37,7 gün boyunca, doymuş nem emiliminin ortalaması %1,780'dir ve difüzyon hızı 6,183x10,7lllnl2/s'dir. CFRP laminat numunesinin nem emilim eğrisi Şekil 3'te gösterilmiştir. Şekil 3'te görülebileceği gibi, numunenin nem emiliminin başlangıç büyüme hızı doğrusaldır, doğrusal aşamadan sonra nem emiliminin büyüme hızı düşmeye başlar, yaklaşık 23 gün sonra sabit durum seviyesine ulaşır ve bir süre sonra nem emilim doygunluğuna ulaşır. Bu nedenle, numunenin nem emilimi iki aşamalı nem emilim moduna uygundur: nem emiliminin ilk aşaması sıcaklık ve nemin ortak etkisinden kaynaklanır, malzemenin kendisinden geçen nem, malzemenin içine yayılan gözenekler, delikler, çatlaklar ve diğer kusurları içerir; Su difüzyonu yavaştır ve bu aşamada kademeli olarak doygunluğa ulaşır.

3. 2 katlı laminat levhanın görünür tahribat özellikleri

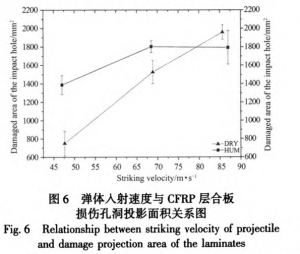

Darbe hızı 86 m/s iken, ön ve arka yüzeylerin görünür tahribat profili haritası, kuru oda sıcaklığındaki numuneye göre daha belirgindir. Islak ve sıcak doygunluk numunesinin ön tahribat şekli, darbedeki iki numuneye göre daha belirgindir. Darbedeki temel çatlakları nedeniyle, ilk elyaf katmanı boyunca tahribatı belirgin bir kayma gösterir. Bu, ön yüzeyin eliptik veya dikdörtgen bir şekil almasına neden olur ve alt tabakadaki çatlağın yanı sıra elyafların da kırıldığı görülebilir. Kuru oda sıcaklığındaki numuneye göre, ıslak ve sıcak doygunluk numunesinin arka yüzeyindeki tahribat şekli, darbe yönü boyunca arka yüzeyin belirgin bir şişkinliğe sahip olduğunu ve çapraz şekilli bir çatlak oluşturduğunu gösterir. Elyaf kırığı, taban çatlağı ve katmanlar arası kırığın (katmanlaşma) üç tahribat şekli olduğu açıktır. Elyafın son kısmı kalkmış ancak kırılmamış, sadece katmanlaşma ve elyaf/taban çatlaması oluşmuştur. Ön ve arka hasar karşılaştırmasından da görülebileceği gibi, elyaf kırığı da farklıdır. Ön yüzey, basınç ve kayma nedeniyle elyafın ve alt tabakanın kırılmasına neden olur. Arka kısım, gerilme nedeniyle elyafın kopması ve alt tabakanın katmanlaşması nedeniyle oluşur. Şekil 4, numunenin iç hasarı C taraması sırasında 45 m/s, 68 m/s ve 86 m/s'lik şok hızlarını göstermektedir. Şeklin ortasındaki yaklaşık yuvarlak gri çizgiyle gösterilen alan, hasar deliğinin izdüşüm alanıdır. Her küçük grafiğin üstünde ve altında bulunan siyah çizgi, numunenin arka soyulma alanını göstermektedir. Şekil (b), (d) (f)'de beyaz çizgiyle işaretlenen alan, numunenin sınır boyunca oluşan iç hasarıdır. Grafik, darbe enerjisinin darbe hızı arttıkça arttığını göstermektedir. Lamine levha, darbe sırasında daha fazla enerji emebilir (belirli değerler için Şekil 6'ya bakın), bu da artan bir lamine hasar izdüşüm alanıyla sonuçlanır: Kuru oda sıcaklığındaki numuneyi ıslak sıcak doygunluk numunesinin resmiyle karşılaştırarak, numunenin ıslak-sıcak doygunluk durumunda, esas olarak emilim sürecinden kaynaklanan sınır boyunca numunede bir iç hasar (beyaz çizgi) oluştuğu görülebilir. Laminat levhadaki alt tabakanın plastikleşmesi ve elyaf-taban ara yüzeyinin zayıflaması, çarpma işlemi sırasında sınırın laminat levha üzerinde belirli bir etkiye sahip olmasına neden olur. Şekle göre, numunenin kuru haldeki geri soyulma alanı (siyah çizgi), ıslak sıcak doygunluk halindekinden çok farklı değildir.

3. 3 katmanlı panelin ayrıntılı yıkıcı özellikleri

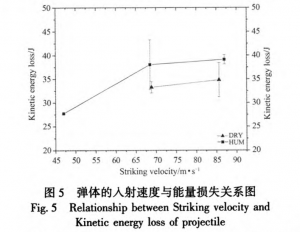

CFRP katman birleştirme plakasının ultra derinlikli 3B mikro sistem ve taramalı elektron aynası kullanılarak, 45 m/s darbe hızıyla, kuru, ıslak ve sıcak olarak alınan kesitsel hasar özellik haritası, numunenin her iki durumdaki hasarının üç tür yıkım içerdiğini göstermektedir: lif kırığı, taban çatlağı ve katmanlar arası kırılma. Ancak iki numunenin tabanı farklı şekilde çatlamıştır. Alt tabakanın kuru durumdaki çatlağı, lif ile alt tabaka arasındaki bağlantı noktasında çatlamıştır. Bununla birlikte, ıslak ısıl işlemden sonra alt tabakanın çatlaması, alt tabaka parçalarının düşmesiyle birlikte gerçekleşir. Wold-esenbet ve diğer malzemelerin ıslak ve sıcak ortamda darbe performansı, yapının yapısı ve lif alt tabaka ara yüzeyinin bozulması birlikte belirlenerek, ıslak sıcak ortamda, reçine tabanındaki CFRP katman plakası belirli miktarda su emer, sızan su reçine alt tabakanın çözünmesine neden olur. Karbon fiber emici olmadığında, ikisi arasında ıslak genleşme olması gerekir; bu fark, alt tabaka ile fiber arasındaki arayüzü zayıflatır ve alt tabakanın mukavemetini azaltır. Darbe yüküne maruz kaldığında, alt tabaka parçaları kolayca düşerek kuru oda sıcaklığındaki numune hasar arayüzünden bir farka neden olur. Taranan elektrik aynasının ayrıntılı yapısından, ıslak ve sıcak direk-taban gövdesindeki çatlamanın esas olarak pres kırma çatlağı kaynaklı gevşek çatlama olduğu, ıslak ısıtma öncesi çatlamanın ise esas olarak kırılgan olduğu ve katmanlar arasındaki yatay kesme çatlağının daha belirgin olduğu görülebilir. Şekildeki optik mikroskoptan, iki durumda da tahribat biçimlerinin farklı olduğu ve kuru durumun per-inter-cutting tahribat olduğu görülebilir. Tahribatı esas olarak kesmek için, ıslak ısıtma sonrası tahribat biçimi önemli katmanlı tahribatla birlikte olduğunda, katmanlı tahribat oranı genişler. Bu, tahribat mekanizması ve enerji emilim özellikleri açısından görülebilir. Mei Zhiyuan, mermi istilasının iki aşamasını öne sürmüştür: kesme aşaması ve sürekli istila aşaması. Islak sıcak numunedeki A alanı, esas olarak çarpma sürecinde katman plakasının sıkıştırılması ve yıkım deformasyonunun oluşumu için kesilmesi nedeniyle kesme intrüzyon aşaması yıkımıdır, b alanı ise sürekli istila aşaması yıkımıdır. Bu aşama, esas olarak lifli tabakanın gerilme bileşeninin etkisi altında mermi gövdesinin intrüzyon hızının azalmasından kaynaklanır ve enerji esas olarak lif gerilme gerinim enerjisine ve katmanlar arası kırılma enerjisine (l 51) dönüşür, böylece lif kopması e1 ve önceki lif kopması düz bir çizgide değildir. Kuru numunede bu olgu belirgin değildir ve plakanın hasarı daha ciddidir, katman plakası çatlama halindedir. 3. 4 Emilim enerjisi ve hasar deliği projeksiyon alanı analizi Şekil 5, kuru oda sıcaklığı ile fırlatma hızı ve gövdenin enerji kaybı arasındaki ilişkiyi göstermektedir. Yaklaşık 45 m/s'lik olay hızında, kuru oda sıcaklığında merminin tamamı geri tepmektedir, bu nedenle şekilde gösterilmemiştir. Şekil 7’den görüleceği üzere, test ıslak termal doygunluk altında yapıldığında mermi enerji kaybı ciddi olmakta ve ıslak ısıl işlem sonrası numunenin emme kapasitesi artmaktadır.

Şekil 6, mermi gövdesinin olay hızı ve CFRP katman hasar deliğinin izdüşüm alanının grafik diyagramıdır (gri çizgi Şekil 4'ün bir kısmını işaretler), kapsamlı şekil (4), (5), (6) görülebilir: (1) darbe hızının artmasıyla, CFRP katman katman hasar deliği izdüşüm alanı artar; (2) kuru oda sıcaklığında numunedeki hasar deliğinin izdüşüm alanı ıslak sıcak doygunluktakinden daha büyüktür; (3) darbe hızı yaklaşık 45 m/s olduğunda, ıslak ısıl işlemden sonra lamine plakanın hasar deliğinin izdüşüm alanı kuru oda sıcaklığı durumunda lamine plaka hasar deliğinin izdüşüm alanından çok daha büyüktür. Islak termal doygunluk numunesi hasar deliği izdüşüm alanı %85,1 arttı ve yaklaşık 68 m/s'lik bir şok hızında, ıslak ve termal doygunluk durumundaki lamine plaka %18,10 arttı, emilim değeri (Şekil 5) %15,65 arttı; Yaklaşık 88 m/s'lik bir çarpma hızında, lamine levhanın ıslak ve termal doygunluk durumundaki darbe dayanımı %9,25 oranında azalırken, emilim değeri yine %12,45 oranında artmıştır.

Yucheng Zhong ve diğer ürünlerin araştırma sonuçlarına göre, karbon fiber takviyeli kompozit malzemelerin nem emilimi, laminat plakanın elastik sınırını ve darbe direncini iyileştirir ve bu makaledeki kuru oda sıcaklığı numunesinin hasar deliği deliğinin projeksiyon alanını ve ıslak sıcak doygunluk numunesini birleştirir (Gri çizgideki Şekil 4) Mermi gövdesi olay hızı ve CFRP katman hasar deliğinin projeksiyon alanı ile ilişki diyagramı ve CFRP katman birleştirme levhasının katmanlı hasarı, darbe hızı aynı ve düşük olduğunda karşılaştırılabilir. Islak sıcak doygunluk numunesinin hasar deliği alanı nispeten büyüktür. Bunun nedeni, ıslak ısıl işlemin CFRP katman alt tabakasının plastikleşmesine, elyaf ve alt tabaka arayüzünün ve katmanlar arası performansın zayıflamasına, darbede, numunenin ıslak ısı doygunluk durumunda katmanlı hasar genişlemesine ve hasar oranının artmasına neden olmasıdır. Wu Yixuan ve diğer deneylere dayanarak, dikey döşeme yönündeki darbe enerjisinin esas olarak reçine alt tabakası tarafından emildiği, daha sonra alt tabakanın plastikleştirilmesinin, ıslak ve sıcak doygunluk numunesinin darbe işlemi sırasında daha fazla enerji emmesini sağladığı, darbe direncini iyileştirdiği ve hasar deliğinin projeksiyon alanını artırdığı bilinmektedir; CFRP laminat hasarı tam olarak uzatılmamıştır, darbe sona ermiştir, bu nedenle darbe hızı daha yüksek olduğunda, CFRP laminat hasar projeksiyon alanındaki ıslak ısıl işlem artık ciddi değildir, ancak alt tabaka reçinesinin plastikleştirilmesi nedeniyle emilim kapasitesi hala artmaktadır.

4 Sonuç

(1) Darbe hızının artmasıyla, karbon fiber takviyeli epoksi reçine kompozit (CFRP) laminatın hasar deliğinin yansıtılan alanı artar ve kuru oda sıcaklığında numunedeki hasar 孑L deliğinin büyüme hızı, ıslak ısı doygunluğu altındakinden daha yüksektir. Büyük: (2) Darbe hızı 45 m/s olduğunda, ıslak ısı doygunluk durumundaki CFRP laminatın hasar yansıtma alanı %85,11 artar, darbe hızı 68 m/s olduğunda, ıslak ısı doygunluk durumundaki CFRP laminatın hasar yansıtma alanı, kuru oda sıcaklığı durumundaki CFRP laminata kıyasla %18 artar. %10, darbe hızı 86 m/s'dir. Islak-doymuş cFRP laminat hasar yansıtma alanı, kuru oda sıcaklığındaki cFRP laminata kıyasla %9,9 azalır. %25; (3) cFRP laminat sıcak ve nemli ortamdan etkilendikten sonra, laminatın ara katman performansı azalır ve bu da delaminasyon alanının genişlemesine neden olur.

Gönderi zamanı: 24 Haz 2019