1 Giới thiệu

Vật liệu composite epoxy gia cường sợi carbon (CFRP) có nhiều ưu điểm như mật độ thấp, cường độ riêng cao, độ cứng riêng cao, khả năng chống mỏi, chống ăn mòn và các tính chất cơ học tốt. Nó được sử dụng rộng rãi trong hàng không vũ trụ và các kết cấu khắc nghiệt khác với môi trường, nhiệt ẩm và va đập. Ảnh hưởng của các yếu tố môi trường đến vật liệu ngày càng rõ ràng. Trong những năm gần đây, các học giả trong và ngoài nước đã thực hiện một số lượng lớn các nghiên cứu về ảnh hưởng của môi trường nóng ẩm đến vật liệu composite CFRP [1] và tác động của va đập đến vật liệu composite CFRP. Nghiên cứu cho thấy ảnh hưởng của môi trường nóng ẩm đến vật liệu composite CFRP bao gồm quá trình dẻo hóa của ma trận [2, nứt [31 và các tính chất giao diện sợi-ma trận yếu đi [2'3'5], uốn vật liệu composite CFRP khi tăng thời gian xử lý nhiệt ướt) Các tính chất cơ học của hiệu suất [2, tính chất cắt chì và cắt liên tầng [2, 1 và tính chất kéo tĩnh [3'6'7] cho thấy xu hướng giảm. Woldesenbet et al. [8,9] đã nghiên cứu các tính chất cơ học tác động của vật liệu composite ở tốc độ biến dạng cao sau khi xử lý nhiệt ướt và thu được kết quả rằng môi trường nóng ẩm đã cải thiện độ bền tác động của vật liệu composite. Kết quả cho thấy khả năng hấp thụ độ ẩm của vật liệu composite có thể cải thiện các tính chất cơ học tác động của vật liệu trong một số điều kiện nhất định, khá khác so với kết quả thực nghiệm trong điều kiện bán tĩnh. Nghiên cứu chính hiện nay là tác động của nhiệt ẩm (bao gồm cả ngâm nước) lên các tính chất tác động vận tốc thấp của vật liệu composite nền nhựa gia cường sợi. Pan Wenge và cộng sự [10] đã nghiên cứu các tính chất nén của vật liệu composite sợi thủy tinh/epoxy dệt hai chiều sau tác động tốc độ thấp ở nhiệt độ phòng và trong điều kiện nóng ẩm (ngâm nước 65 °C). 4. Vật liệu laminate trong môi trường nóng ẩm thu được sau khi va đập tốc độ thấp. Hiệu suất nén giảm đáng kể. Karasek và cộng sự [1] đã nghiên cứu ảnh hưởng của độ ẩm và nhiệt độ lên tác động của vật liệu composite graphite/epoxy và thu được chúng trong môi trường nhiệt độ thấp và nhiệt độ phòng. Độ ẩm ít ảnh hưởng đến năng lượng ban đầu và khả năng hấp thụ năng lượng của hư hỏng. Yucheng zhong và cộng sự [12,13] đã thực hiện một thử nghiệm va đập tốc độ thấp trên các tấm composite nhiều lớp sau khi xử lý nhiệt ướt. Kết luận rằng môi trường nóng ẩm làm giảm đáng kể hư hỏng do va đập của tấm composite nhiều lớp. Cải thiện khả năng chống va đập của tấm composite nhiều lớp. Krystyna và cộng sự [14] đã nghiên cứu va đập tốc độ thấp của vật liệu composite sợi thủy tinh aramid/epoxy sau khi xử lý nhiệt ướt (ngâm nước 70 °C) và thu được diện tích hư hỏng do va đập nhỏ hơn sau khi xử lý nhiệt ướt. Điều này gây ra hư hỏng tách lớp bên trong mẫu, hấp thụ nhiều năng lượng hơn trong quá trình va đập và ức chế sự hình thành tách lớp. Từ những điều trên có thể thấy rằng ảnh hưởng của môi trường nhiệt ẩm đến hư hỏng do va đập của vật liệu composite có tác dụng thúc đẩy và tác dụng làm suy yếu. Do đó, cần có thêm nghiên cứu và xác minh. Về mặt va đập, Mei Zhiyuan và cộng sự [15] đã đề xuất và thiết lập một mô hình phân tích động lực học va đập hai giai đoạn (xuyên cắt và xuyên liên tục) của các tấm composite nhiều lớp gia cường sợi dưới tác động tốc độ cao. Guiping Zhao và cộng sự [16] đã tiến hành ba loại tốc độ khác nhau (nhỏ hơn, bằng và lớn hơn tốc độ giới hạn đạn đạo) đối với hiệu suất va chạm và hư hỏng của mẫu sau ba loại tấm ép, nhưng không liên quan đến tác động của môi trường nhiệt ẩm đối với hư hỏng do va chạm. Dựa trên các tài liệu trên, nghiên cứu liên quan về tác động của môi trường ẩm ướt và nóng đối với tấm ép composite cốt sợi vẫn chưa được khám phá thêm. Trong bài báo này, các đặc điểm hư hỏng do va chạm của tấm ép composite sợi carbon/epoxy bão hòa nhiệt ướt trong điều kiện bể nước 70 °C đã được nghiên cứu. Các tác động của môi trường nóng và ẩm đối với các đặc điểm hỏng do va chạm của vật liệu composite đã được phân tích bằng cách so sánh với các mẫu ở nhiệt độ phòng khô. Trong thí nghiệm, các tấm ép CFRP bị va chạm với các tấm ép CFRP ở tốc độ 45 m/s, 68 m/s và 86 m/s. Vận tốc trước và sau va chạm đã được đo. Ảnh hưởng của môi trường nóng và ẩm đối với hiệu suất hấp thụ năng lượng của các tấm ép đã được phân tích. Siêu âm C-scan được sử dụng để phát hiện hư hỏng bên trong của tấm ép, và ảnh hưởng của vận tốc va chạm lên vùng bị nứt đã được phân tích. Kính hiển vi điện tử quét và hệ thống kính hiển vi ba chiều siêu sâu đã được sử dụng để quan sát các đặc điểm vi mô của hư hỏng mẫu, và hư hỏng của mẫu được phân tích bằng môi trường nhiệt ẩm. Tác động của các đặc điểm.

2 Vật liệu và phương pháp thí nghiệm

2. 1 Vật liệu và chuẩn bị

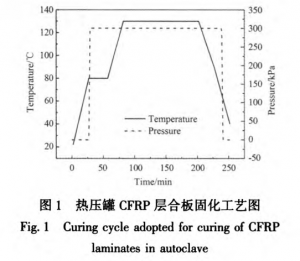

Vật liệu composite nhựa epoxy sợi carbon (T300/EMl 12), ngâm trước do Công ty TNHH Giang Tô Hengshen cung cấp, độ dày ngâm trước một lớp là 0,137 mm với tỷ lệ thể tích sợi là 66%. Tấm laminate được đặt trên sàn của lớp này. Kích thước 115mm x 115ml. Quy trình tạo hình bằng bể ép nóng được sử dụng. Sơ đồ quy trình đóng rắn được chuẩn bị theo quy trình này được thể hiện trong Hình 1. Đầu tiên, nâng nhiệt độ từ nhiệt độ phòng lên 80°C với tốc độ gia nhiệt từ 1 đến 3°C/phút, sau đó giữ ấm trong 30 phút, gia nhiệt đến 130°C với tốc độ gia nhiệt 113°C/phút, giữ ấm trong 120 phút, hạ nhiệt xuống 60°C.0C ở tốc độ làm mát không đổi, sau đó loại bỏ áp suất và giải phóng, và giải phóng.

2. 2 Xử lý nhiệt ướt

Sau khi chuẩn bị mẫu, mẫu được xử lý nhiệt ướt theo tiêu chuẩn HB 7401-96.171 "Phương pháp thí nghiệm hấp thụ độ ẩm trong môi trường nóng ẩm của lớp composite nền nhựa". Đầu tiên, mẫu được đặt trong buồng sấy nhiệt ở 70 độ C để sấy khô. Cân thường xuyên bằng cân cho đến khi độ suy giảm chất lượng của mẫu ổn định không quá 0,02%, giá trị ghi nhận tại thời điểm này là Khối lượng khô kỹ thuật G. Sau khi sấy khô, mẫu được đặt trong nước ở 70 độ C để xử lý nhiệt ướt. Theo tiêu chuẩn HB 7401. Phương pháp được quy định trong tiêu chuẩn 96 "đo chất lượng mẫu hàng ngày, được ghi nhận là Gi, và ghi lại sự thay đổi độ hấp thụ độ ẩm Mi. Biểu thức độ hấp thụ độ ẩm của mẫu vật liệu nhiều lớp CFRP là:

Công thức được trình bày chi tiết: Mi là độ hút ẩm của mẫu, Gi là chất lượng sau khi mẫu hút ẩm, g, go là chất lượng trạng thái khô của mẫu kỹ thuật.

2. 3 Thí nghiệm tác động

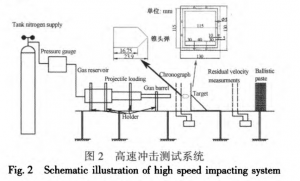

Thí nghiệm va đập tốc độ cao trên tấm CFRP được thực hiện trên một khẩu pháo hơi tốc độ cao có đường kính 15 mm. Thiết bị thử nghiệm va đập tốc độ cao (xem Hình 2) bao gồm súng hơi tốc độ cao, thiết bị đo tốc độ laser trước và sau va đập, thân đạn, giá đỡ mẫu thử (góc trên bên phải Hình 2) và thiết bị thu hồi an toàn thân đạn. Thân đạn là một viên đạn hình trụ đầu côn (Hình 2), thể tích của viên đạn là 24,32 g với đường kính 14,32 mm; tốc độ va đập là 45 m/s (năng lượng va đập 46 J), 68 m/s (năng lượng va đập 70 J), 86 m/s (năng lượng va đập 90 J).

2.4 Phát hiện hư hỏng của mẫu vật

Sau khi chịu tác động, tấm edgout lớp composite epoxy sợi carbon màu được sử dụng để phát hiện hư hỏng do va chạm bên trong của tấm composite CFRP, và diện tích chiếu của khu vực hư hỏng do va chạm được đo bằng phần mềm phân tích hình ảnh UTwim, và các đặc điểm chi tiết của sự phá hủy theo mặt cắt ngang được quan sát bằng kính hiển vi điện tử quét và hệ thống kính hiển vi 3D độ sâu trường ảnh cực lớn.

3 Kết quả và thảo luận

3. 1 Đặc tính hấp thụ độ ẩm của mẫu

Tổng cộng là 37,7 ngày, độ hấp thụ độ ẩm bão hòa trung bình là 1,780%, với tốc độ khuếch tán là 6,183x10,7112l2/s. Đường cong hấp thụ độ ẩm của mẫu vật nhiều lớp CFRP được thể hiện ở Hình 3. Như có thể thấy ở Hình 3, tốc độ tăng trưởng ban đầu của độ hấp thụ độ ẩm của mẫu vật là tuyến tính, sau giai đoạn tuyến tính, tốc độ tăng trưởng của độ hấp thụ độ ẩm bắt đầu giảm, đạt mức ổn định sau khoảng 23 ngày và đạt đến trạng thái bão hòa độ ẩm sau một khoảng thời gian. Do đó, độ hấp thụ độ ẩm của mẫu vật tuân theo chế độ hấp thụ độ ẩm hai giai đoạn: giai đoạn đầu tiên của độ ẩm hấp thụ là do tác động chung của nhiệt độ và độ ẩm, độ ẩm thông qua bản thân vật liệu chứa các lỗ rỗng, lỗ hổng, vết nứt và các khuyết tật khác lan vào bên trong vật liệu; Sự khuếch tán của nước diễn ra chậm và dần dần đạt đến trạng thái bão hòa ở giai đoạn này.

3. Đặc tính phá hủy rõ ràng của ván ép 2 lớp

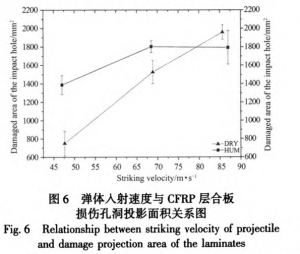

Tốc độ va chạm 86 m/s khi mặt trước và mặt sau của mẫu vật có hình dạng phá hủy rõ ràng, theo mẫu nhiệt độ phòng khô, mẫu bão hòa nóng ướt có hình dạng phá hủy mặt trước giống hơn, hai mẫu vật chịu tác động, do vết nứt nền, sự phá hủy của nó dọc theo lớp sợi đầu tiên có một độ trượt nhất định. Điều này khiến mặt trước tạo thành hình elip hoặc hình chữ nhật, và ngoài việc có thể nhìn thấy vết nứt trên nền, có thể thấy các sợi bị đứt. Theo mẫu nhiệt độ phòng khô, mẫu bão hòa nóng ướt ở mặt sau của sự phá hủy có hình dạng có thể thấy rằng mặt sau dọc theo hướng va chạm có một chỗ phình nhất định và xuất hiện vết nứt hình chữ thập. Rõ ràng là có ba dạng phá hủy là gãy sợi, nứt đáy và gãy lớp xen kẽ (phân lớp), phần cuối của sợi bị nhấc lên nhưng không bị gãy, chỉ có nứt lớp và nứt sợi/đáy. Sự gãy sợi cũng khác nhau, như có thể thấy từ sự so sánh giữa hư hỏng mặt trước và mặt sau. Mặt trước gây ra sự gãy sợi và nền do nén và cắt. Mặt sau là do sự kéo giãn khiến sợi bị đứt và tạo thành lớp nền. Hình 4 là tốc độ va chạm là 45 m/s, 68 m/s, 86 m/s khi mẫu vật bị hư hỏng bên trong C quét. Khu vực được chỉ ra bởi đường tròn màu xám gần đúng ở giữa hình là khu vực được chiếu của lỗ hư hỏng. Đường màu đen ở trên và dưới mỗi biểu đồ nhỏ chỉ ra khu vực bị bong tróc ở mặt sau của mẫu vật. Khu vực được đánh dấu bằng đường màu trắng trong hình (b) (d) (f) là hư hỏng bên trong của mẫu vật dọc theo ranh giới. Biểu đồ cho thấy năng lượng va chạm tăng khi tốc độ va chạm tăng. Tấm nhiều lớp có thể hấp thụ nhiều năng lượng hơn trong quá trình va chạm (xem Hình 6 để biết các giá trị cụ thể), dẫn đến diện tích chiếu hư hỏng của tấm nhiều lớp tăng lên: bằng cách so sánh mẫu ở nhiệt độ phòng khô với hình ảnh của mẫu bão hòa nóng ướt, có thể thấy rằng có hư hỏng bên trong (đường màu trắng) của mẫu vật được tạo ra dọc theo ranh giới ở trạng thái bão hòa nóng ướt của mẫu vật, chủ yếu là do quá trình hấp thụ. Sự dẻo hóa của chất nền trong tấm ép và sự yếu đi của giao diện sợi-đế khiến ranh giới có tác động nhất định lên tấm ép trong quá trình va đập. Theo hình vẽ, diện tích bong tróc phía sau (đường màu đen) của mẫu ở trạng thái khô không khác nhiều so với trạng thái bão hòa nóng ướt.

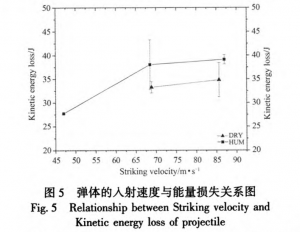

3. Đặc điểm phá hủy chi tiết của tấm 3 lớp

Bản đồ đặc trưng hư hỏng mặt cắt ngang của tấm ghép lớp CFRP, được chụp bằng hệ thống vi mô 3D siêu sâu và gương điện tử quét, với tốc độ va đập 45 m/s, khô, ướt và nóng, cho thấy hư hỏng của mẫu vật ở cả hai trạng thái bao gồm ba dạng phá hủy: gãy sợi, nứt đáy và gãy lớp xen kẽ. Tuy nhiên, đáy của hai mẫu vật bị nứt khác nhau. Vết nứt của đế ở trạng thái khô là vết nứt tại điểm tiếp xúc giữa sợi và đế. Tuy nhiên, vết nứt của đế sau khi xử lý nhiệt ướt đi kèm với các mảnh vỡ của đế rơi ra. Wold-esenbet và các vật liệu khác trong môi trường ẩm ướt và nóng, hiệu suất va đập của cấu trúc và sự xuống cấp giao diện của đế sợi được xác định đồng thời. Trong môi trường ẩm ướt và nóng, tấm CFRP trong đế nhựa bị hấp thụ một lượng nước nhất định, nước rò rỉ sẽ làm đế nhựa bị hòa tan. Sợi carbon không có khả năng hấp thụ, do đó phải có sự giãn nở ướt giữa hai lớp, sự khác biệt này làm yếu giao diện giữa đế và sợi, làm giảm độ bền của đế. Khi chịu tải trọng va đập, các mảnh vỡ của vật liệu nền dễ bị rơi ra, dẫn đến sự khác biệt về giao diện hư hỏng so với mẫu ở nhiệt độ phòng khô. Từ cấu trúc chi tiết của gương điện quét, có thể thấy rằng vết nứt của thân trụ nóng và ướt chủ yếu là vết nứt lỏng lẻo của vết nứt ép, trong khi vết nứt trước khi chịu nhiệt ướt chủ yếu là vết nứt giòn, và vết nứt cắt ngang giữa các lớp rõ ràng hơn. Từ kính hiển vi quang học trong hình, có thể thấy rằng hình thức phá hủy khác nhau trong hai trường hợp, và trạng thái khô là phá hủy cắt xen kẽ. Về nguyên tắc phá hủy cắt, sau khi chịu nhiệt ướt, hình thức phá hủy kèm theo phá hủy phân lớp đáng kể, tỷ lệ phá hủy phân lớp tăng lên. Điều này có thể thấy từ góc độ cơ chế phá hủy và đặc điểm hấp thụ năng lượng. Mei Zhiyuan đề xuất hai giai đoạn xâm nhập của vật phóng: giai đoạn cắt và giai đoạn xâm nhập liên tục. Vùng A trong mẫu nóng ướt là phá hủy giai đoạn xâm nhập cắt, chủ yếu là do trong quá trình va đập, tấm phân lớp bị nén và cắt tạo thành biến dạng phá hủy, vùng b là phá hủy giai đoạn xâm nhập liên tục. Giai đoạn này chủ yếu là do tốc độ xâm nhập của thân đạn giảm dưới tác động của thành phần ứng suất kéo của lớp sợi, và năng lượng chủ yếu được chuyển thành năng lượng biến dạng kéo sợi và năng lượng gãy giữa các lớp (l 51), do đó sợi đứt el và sợi đứt trước đó không nằm trên một đường thẳng. Trong mẫu khô, hiện tượng này không rõ ràng và hư hỏng của tấm nghiêm trọng hơn, tấm lớp có trạng thái nứt. 3. 4 Phân tích diện tích chiếu lỗ thủng và năng lượng hấp thụ Hình 5 cho thấy mối quan hệ giữa nhiệt độ phòng khô và độ bão hòa nóng ướt của tốc độ phóng và tổn thất năng lượng của thân đạn, ở tốc độ tới khoảng 45 m/s, nhiệt độ phòng khô của viên đạn đều bật lại, do đó không được thể hiện trong hình. Như có thể thấy từ Hình 7, khi thử nghiệm được thử nghiệm dưới điều kiện bão hòa nhiệt ướt, tổn thất năng lượng của viên đạn là nghiêm trọng và khả năng hút của mẫu sau khi xử lý nhiệt ướt tăng lên.

Hình 6 là sơ đồ đồ thị của diện tích chiếu của tốc độ tới của thân đạn và lỗ hư hỏng lớp CFRP (đường màu xám đánh dấu một phần của Hình 4), hình tổng hợp (4), (5), (6) có thể thấy: (1) khi tốc độ va chạm tăng, diện tích chiếu của lỗ hư hỏng lớp CFRP tăng; (2) Diện tích chiếu của lỗ hư hỏng trong mẫu ở nhiệt độ phòng khô lớn hơn diện tích bão hòa nóng ướt; (3) khi tốc độ va chạm khoảng 45 m/s, diện tích chiếu của lỗ hư hỏng của tấm nhiều lớp sau khi xử lý nhiệt ướt lớn hơn nhiều so với diện tích chiếu của lỗ hư hỏng tấm nhiều lớp ở trạng thái nhiệt độ phòng khô. Diện tích chiếu lỗ hư hỏng của mẫu bão hòa nhiệt ướt tăng 85,1% và ở tốc độ va chạm khoảng 68 m/s, tấm nhiều lớp ở trạng thái bão hòa nhiệt ướt tăng 18,10%, giá trị hấp thụ (Hình 5) tăng 15,65%; Ở tốc độ va chạm khoảng 88 m/s, tấm nhiều lớp ở trạng thái bão hòa ướt và nhiệt giảm 9,25%, giá trị hấp thụ vẫn tăng 12,45%.

Dựa trên kết quả nghiên cứu của Yucheng Zhong và các sản phẩm khác, khả năng hấp thụ độ ẩm của vật liệu composite gia cường sợi carbon cải thiện giới hạn đàn hồi và khả năng chống va đập của tấm ép nhiều lớp, đồng thời kết hợp diện tích chiếu của lỗ thủng của mẫu nhiệt độ phòng khô và mẫu bão hòa nóng ướt trong bài báo này (Hình 4 trong đường màu xám) Sơ đồ mối quan hệ với tốc độ va chạm của thân đạn và diện tích chiếu của lỗ thủng lớp CFRP, và hư hỏng theo lớp của tấm ghép lớp CFRP có thể được so sánh khi tốc độ va đập giống nhau và thấp. Diện tích lỗ thủng của mẫu bão hòa nóng ướt tương đối lớn. Điều này là do xử lý nhiệt ướt làm cho lớp nền CFRP bị dẻo hóa, làm yếu giao diện sợi và lớp nền và hiệu suất xen kẽ, trong va đập, trạng thái bão hòa nhiệt ướt của mẫu vật bị giãn nở hư hỏng theo lớp, tỷ lệ hư hỏng tăng lên. Dựa trên Wu Yixuan và các thí nghiệm khác biết rằng năng lượng tác động theo hướng lát thẳng đứng chủ yếu được hấp thụ bởi chất nền nhựa, sau đó quá trình dẻo hóa của chất nền làm cho mẫu bão hòa ướt và nóng hấp thụ nhiều năng lượng hơn trong quá trình va chạm, cải thiện khả năng chống va đập và tăng diện tích chiếu của lỗ hư hỏng; Thiệt hại của tấm CFRP không được mở rộng hoàn toàn, tác động đã kết thúc, vì vậy khi tốc độ va chạm cao hơn, xử lý nhiệt ướt trên diện tích chiếu hư hỏng của tấm CFRP không còn nghiêm trọng nữa, nhưng do nhựa nền dẻo hóa, khả năng hấp thụ vẫn tăng lên.

4 Kết luận

(1) Khi vận tốc va chạm tăng, diện tích chiếu của lỗ hư hỏng của tấm composite nhựa epoxy gia cường sợi carbon (CFRP) tăng lên và tốc độ phát triển của lỗ hư hỏng 孑L trong mẫu ở nhiệt độ phòng khô cao hơn so với khi bão hòa nhiệt ướt. Lớn: (2) Khi vận tốc va chạm là 45 m/s, diện tích chiếu hư hỏng của tấm CFRP ở trạng thái bão hòa nhiệt ướt tăng 85,11%, khi vận tốc va chạm là 68 m/s, diện tích chiếu hư hỏng của tấm CFRP ở trạng thái bão hòa nhiệt ướt tăng 18% so với tấm CFRP ở trạng thái nhiệt độ phòng khô. Khi vận tốc va chạm là 68 m/s, diện tích chiếu hư hỏng của tấm CFRP ở trạng thái bão hòa nhiệt ướt tăng 10%, tốc độ va chạm là 86m/s. Diện tích chiếu hư hỏng của tấm cFRP bão hòa ướt giảm 9,9% so với tấm cFRP ở nhiệt độ phòng khô. 25%; (3) Sau khi lớp cFRP chịu tác động của môi trường nóng ẩm, hiệu suất liên kết giữa các lớp của lớp bị giảm, dẫn đến diện tích tách lớp bị giãn nở.

Thời gian đăng: 24-06-2019