1 Wprowadzenie

Kompozyt epoksydowy wzmocniony włóknem węglowym (CFRP) ma wiele zalet, takich jak niska gęstość, wysoka wytrzymałość właściwa, wysoka sztywność właściwa, odporność na zmęczenie, odporność na korozję i dobre właściwości mechaniczne. Jest szeroko stosowany w przemyśle lotniczym i innych konstrukcjach o trudnych warunkach środowiskowych, wilgotnym cieple i uderzeniach. Wpływ czynników środowiskowych na materiały jest coraz bardziej widoczny. W ostatnich latach krajowi i zagraniczni naukowcy przeprowadzili wiele badań nad wpływem gorącego i wilgotnego środowiska na kompozyty CFRP [1] oraz wpływem uderzenia na kompozyty CFRP. Badanie wykazało, że wpływ gorącego i wilgotnego środowiska na kompozyty CFRP obejmuje uplastycznienie matrycy [2, pękanie [31 i osłabione właściwości interfejsu włókno-matryca [2'3'5], zginanie kompozytu CFRP wraz ze wzrostem czasu obróbki cieplnej na mokro). Właściwości mechaniczne wydajności [2, właściwości wiodące i ścinanie międzywarstwowe [2, 1 i właściwości rozciągania statycznego [3'6'7] wykazały tendencję spadkową. Woldesenbet i in. [8,9] badali właściwości mechaniczne kompozytów przy dużych prędkościach odkształcania po obróbce cieplnej na mokro i stwierdzili, że gorące i wilgotne środowisko poprawiło udarność kompozytów. Ujawniono, że absorpcja wilgoci przez materiały kompozytowe może poprawić właściwości mechaniczne materiałów przy uderzeniu w pewnych warunkach, co znacznie różni się od wyników eksperymentalnych w warunkach quasi-statycznych. Obecnie głównym tematem prac badawczych jest wpływ wilgotnego ciepła (w tym zanurzenia w wodzie) na właściwości udarności przy niskiej prędkości kompozytów z matrycą żywiczną wzmocnioną włóknami. Pan Wenge i in. [10] badali właściwości ściskania dwuwymiarowych laminatów kompozytowych z włókna szklanego/epoksydu po uderzeniu przy niskiej prędkości w temperaturze pokojowej oraz w gorących i wilgotnych warunkach (zanurzenie w wodzie w temperaturze 65 °C). 4. Laminat w gorącym i wilgotnym środowisku uzyskano po uderzeniu przy niskiej prędkości. Wydajność ściskania jest znacznie zmniejszona. Karasek i in. [1] badali wpływ wilgotności i temperatury na uderzenie kompozytów grafitowo-epoksydowych i uzyskali je w środowiskach o niskiej temperaturze i temperaturze pokojowej. Wilgotność ma niewielki wpływ na początkową energię i absorpcję energii uszkodzenia. Yucheng zhong i in. [12,13] przeprowadzili test udarności przy niskiej prędkości na laminatach kompozytowych po obróbce cieplnej na mokro. Stwierdzono, że gorące i wilgotne środowisko znacząco zmniejsza uszkodzenia laminatu w wyniku uderzenia. Poprawa odporności laminatów na uderzenia. Krystyna i in. [14] badali udarność przy niskiej prędkości kompozytu aramidowo-szklanego z włóknem epoksydowym po obróbce cieplnej na mokro (zanurzenie w wodzie w temperaturze 70 °C) i uzyskali mniejszy obszar uszkodzenia w wyniku uderzenia po obróbce cieplnej na mokro. Powoduje to uszkodzenie delaminacji wewnątrz próbki, która pochłania więcej energii podczas uderzenia i hamuje powstawanie delaminacji. Z powyższego wynika, że wpływ wilgotnego środowiska cieplnego na uszkodzenia materiałów kompozytowych w wyniku uderzenia ma efekt promujący i efekt osłabiający. Dlatego potrzebne są dalsze badania i weryfikacja. Jeśli chodzi o uderzenie, Mei Zhiyuan i in. [15] zaproponowali i ustanowili dwuetapowy (penetracja ścinająca i ciągła penetracja) model analizy dynamiki penetracji laminatów kompozytowych wzmocnionych włóknem pod wpływem uderzenia z dużą prędkością. Guiping Zhao i in. [16] przeprowadzono trzy rodzaje różnych prędkości (mniejszej, równej i większej niż prędkość graniczna balistyczna) na wydajność uderzenia i uszkodzenia próbki po trzech rodzajach laminatów, ale nie uwzględniono wpływu wilgotnego środowiska cieplnego na uszkodzenia uderzeniowe. . Na podstawie powyższej literatury, powiązane badania dotyczące wpływu wilgotnego i gorącego środowiska na laminaty kompozytowe wzmocnione włóknem wymagają dalszych badań. W tym artykule zbadano charakterystyki uszkodzeń uderzeniowych mokrych laminatów kompozytowych z włókna węglowego/epoksydu nasyconych ciepłem w warunkach kąpieli wodnej o temperaturze 70 °C. Wpływ gorącego i wilgotnego środowiska na charakterystyki pękania kompozytów pod wpływem uderzenia został przeanalizowany poprzez porównanie z suchymi próbkami w temperaturze pokojowej. W eksperymencie laminaty CFRP były uderzane w laminaty CFRP z prędkością 45 m/s, 68 m/s i 86 m/s. Zmierzono prędkość przed i po uderzeniu. Przeanalizowano wpływ gorącego i wilgotnego środowiska na wydajność pochłaniania energii przez laminaty. Do wykrycia wewnętrznych uszkodzeń laminatu zastosowano ultradźwiękowe skanowanie typu c, a także przeanalizowano wpływ prędkości uderzenia na obszar pęknięcia. Do obserwacji mezoskopowych cech uszkodzeń próbki wykorzystano skaningowy mikroskop elektronowy i trójwymiarowy system mikroskopowy do ultragłębokiej analizy głębokości. Uszkodzenia próbki analizowano w wilgotnym środowisku termicznym. Wpływ cech.

2 Materiały i metody eksperymentalne

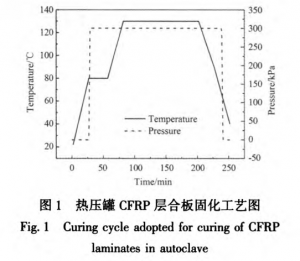

2.1 Materiał i przygotowanie

Materiał kompozytowy z żywicy epoksydowej z włókna węglowego (T300/EMl 12), wstępnie zanurzony dostarczony przez Jiangsu Hengshen Co., Ltd., jednowarstwowa grubość wstępnie zanurzona 0,137 mm z objętościowym udziałem włókien 66%. Panel laminatu jest układany na podłodze warstwy., rozmiar 115 mm x 115 ml. Proces formowania jest wykorzystywany w zbiorniku do prasowania na gorąco. Schemat procesu utwardzania przygotowany w tym procesie pokazano na rysunku 1. Najpierw podnieś temperaturę mieszkania od temperatury pokojowej do 80 oC z szybkością nagrzewania 1 do 3 oC/min, następnie utrzymuj ciepło przez 30 min, podgrzej do 130 oC z szybkością nagrzewania 113 oC/min, utrzymuj ciepło przez 120 min, zmniejsz do 600C przy stałej szybkości chłodzenia, a następnie usunąć ciśnienie i uwolnić je.

2.2 Obróbka cieplna na mokro

Po przygotowaniu próbki, została ona poddana obróbce cieplnej na mokro zgodnie ze specyfikacją HB 7401-96.171 „Metoda doświadczalna absorpcji wilgoci w wilgotnym, gorącym środowisku z warstwą kompozytową na bazie żywicy”. Najpierw próbkę umieszczono w suszarce termostatycznej w temperaturze 70°C. Ważono ją regularnie za pomocą wag, aż utrata jakości próbki ustabilizowała się na poziomie nie większym niż 0,02%. Zarejestrowana wartość w tym momencie wynosiła inżynieryjną suchą masę G. Po wysuszeniu próbkę umieszczono w wodzie o temperaturze 70°C w celu obróbki cieplnej na mokro. Zgodnie ze specyfikacją HB 7401, metoda określona w 96 „mierzy jakość próbki każdego dnia, rejestrując ją jako Gi, i rejestruje zmianę absorpcji wilgoci Mi”. Wyrażenie absorpcji wilgoci przez próbkę laminatu CFRP wynosi:

Wzór jest szczegółowy: Mi to absorpcja wilgoci przez próbkę, Gi to jakość po wchłonięciu wilgoci przez próbkę, g, go to jakość stanu suchego próbki inżynieryjnej.

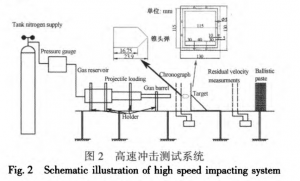

2.3 Eksperymenty uderzeniowe

Eksperyment z uderzeniem z dużą prędkością w laminat CFRP przeprowadzono za pomocą szybkostrzelnej armaty pneumatycznej o średnicy 15 mm. Urządzenie do badania uderzenia z dużą prędkością (patrz rysunek 2) obejmuje szybkostrzelną armatę pneumatyczną, laserowy miernik prędkości przed i po uderzeniu, korpus pocisku, uchwyt do montażu próbki (prawy górny róg rysunku 2) oraz urządzenie zabezpieczające korpus pocisku. Korpus pocisku to cylindryczny pocisk o stożkowej głowicy (rysunek 2), którego objętość wynosi 24,32 g, a średnica 14,32 mm; prędkość uderzenia wynosi 45 m/s (energia uderzenia 46 J), 68 m/s (energia uderzenia 70 J) i 86 m/s (energia uderzenia 90 J).

2.4 Wykrywanie uszkodzeń próbek

Po uderzeniu, warstwa laminatu kompozytowego z kompozytu epoksydowego w kolorze włókna węglowego jest używana do wykrywania wewnętrznych uszkodzeń spowodowanych uderzeniem płyty laminatu CFRP, a obszar projekcji obszaru uszkodzenia powstałego w wyniku uderzenia jest mierzony za pomocą oprogramowania do analizy obrazu UTwim, a szczegółowe cechy zniszczenia przekroju poprzecznego są obserwowane za pomocą skaningowego mikroskopu elektronowego i mikroskopu 3D o ultragłębokiej ostrości.

3 Wyniki i dyskusje

3.1 Charakterystyka absorpcji wilgoci przez próbki

Łącznie 37,7 d, średnia absorpcja wilgoci nasyconej wynosi 1,780%, przy szybkości dyfuzji 6,183x10,7llnl2/s. Krzywa absorpcji wilgoci próbki laminatu CFRP jest pokazana na rysunku 3. Jak widać na rysunku 3, początkowa szybkość wzrostu absorpcji wilgoci próbki jest liniowa, po etapie liniowym szybkość wzrostu absorpcji wilgoci zaczyna spadać, osiągając poziom stanu ustalonego po około 23 dniach i osiągając nasycenie absorpcji wilgoci po pewnym czasie. Dlatego absorpcja wilgoci próbki jest zgodna z dwuetapowym trybem absorpcji wilgoci: pierwszy etap absorpcji wilgoci jest spowodowany wspólnym działaniem temperatury i wilgotności, wilgoć przez sam materiał zawiera pory, otwory, pęknięcia i inne defekty rozprzestrzeniające się do wnętrza materiału; dyfuzja wody jest powolna i stopniowo osiąga nasycenie na tym etapie.

3. Widoczne cechy zniszczenia płyty laminowanej dwuwarstwowej

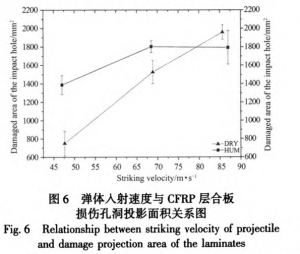

Prędkość uderzenia 86 m/s, gdy czoło próbki, tył próbki, na mapie widocznego profilu zniszczenia, w suchej próbce w temperaturze pokojowej, kształt zniszczenia czołowego próbki nasyconej w stanie wilgotnym i gorącym jest bardziej zbliżony do kształtu zniszczenia czołowego próbki. Z powodu pęknięć fundamentu, jej zniszczenie wzdłuż pierwszej warstwy włókien charakteryzuje się pewnym poślizgiem. Powoduje to, że przód próbki przyjmuje kształt eliptyczny lub prostokątny, a oprócz możliwości zobaczenia pęknięcia w podłożu, można zaobserwować pękanie włókien. W suchej próbce w temperaturze pokojowej, na mokrej i gorącej próbce, tył próbki, w kierunku uderzenia, ma pewne wybrzuszenie i prezentuje pęknięcie w kształcie krzyża. Oczywiste jest, że pęknięcie włókna, pęknięcie podstawy i pęknięcie międzywarstwowe (warstwowanie) to trzy formy zniszczenia. Ostatnia część włókna jest uniesiona, ale nie pęknięta, tylko warstwowanie i pękanie włókna/podstawy. Pęknięcia włókien również są różne, co widać po porównaniu uszkodzeń czołowych i tylnych. Przód powoduje pęknięcie włókna i podłoża z powodu ściskania i ścinania. Tył z powodu rozciągania spowodował pęknięcie włókna i ułożenie podłoża w warstwie. Rysunek 4 przedstawia prędkość uderzenia 45 m/s, 68 m/s, 86 m/s podczas skanowania wewnętrznego uszkodzenia próbki C. Obszar oznaczony przybliżoną okrągłą szarą linią w środku rysunku jest rzutowanym obszarem otworu uszkodzenia. Czarna linia powyżej i poniżej każdego małego wykresu wskazuje obszar tylnego obszaru odklejania próbki. Obszar oznaczony białą linią na rysunku (b) (d) (f) jest wewnętrznym uszkodzeniem próbki wzdłuż granicy. Wykres pokazuje, że energia uderzenia wzrasta wraz ze wzrostem prędkości uderzenia. Laminowana płyta jest w stanie pochłonąć więcej energii podczas uderzenia (patrz rysunek 6 dla konkretnych wartości), co skutkuje zwiększeniem obszaru projekcji uszkodzenia laminatu: porównując suchą próbkę w temperaturze pokojowej z obrazem próbki nasyconej na mokro i gorąco, można zauważyć, że występują wewnętrzne uszkodzenia (biała linia) próbki wytworzone wzdłuż granicy w stanie nasycenia na mokro i gorąco próbki, głównie z powodu procesu absorpcji. Uplastycznienie podłoża w płycie laminowanej i osłabienie interfejsu włókno-podstawa powodują, że granica ma pewien wpływ na płytę laminowaną podczas procesu uderzenia. Zgodnie z rysunkiem, obszar odklejania się tylnej części (czarna linia) próbki w stanie suchym nie różni się znacznie od stanu nasycenia na mokro i gorąco.

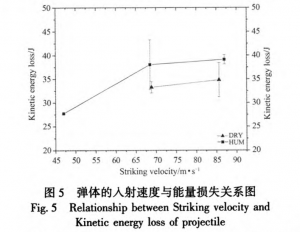

3. Szczegółowe cechy niszczące panelu 3-warstwowego

Mapa uszkodzeń przekroju poprzecznego płyty łączącej CFRP, wykonana przez ultragłęboki mikrosystem 3D i skaningowe lustro elektronowe, przy prędkości uderzenia 45 m/s, na sucho, na mokro i na gorąco, pokazuje, że uszkodzenie próbki w obu stanach obejmuje trzy formy zniszczenia: pęknięcie włókna, pęknięcie podstawy i pęknięcie międzywarstwowe. Jednak podstawa obu próbek jest pęknięta inaczej. Pęknięcia podłoża w stanie suchym występują na połączeniu włókna z podłożem. Natomiast pękaniu podłoża po obróbce cieplnej na mokro towarzyszy odpadanie fragmentów podłoża. Wold-esenbet i inne materiały w wilgotnym i gorącym środowisku odporności na uderzenia struktury i degradacji interfejsu włókno-podłoże wspólnie określone, w wilgotnym i gorącym środowisku, płyta CFRP na bazie żywicy doświadcza absorpcji pewnej ilości wody, a przesiąkająca woda powoduje rozpuszczenie podłoża żywicznego. Włókno węglowe nie jest absorbujące, więc musi występować ekspansja na mokro między nimi. Ta różnica osłabia połączenie między podłożem a włóknem i zmniejsza wytrzymałość podłoża. Pod wpływem obciążenia udarowego fragmenty podłoża łatwo odpadają, co powoduje różnicę w porównaniu z powierzchnią uszkodzenia próbki w suchej temperaturze pokojowej. Ze szczegółowej struktury zeskanowanego lustra elektrycznego wynika, że pękanie mokrego i gorącego korpusu podstawy słupa to głównie luźne pęknięcie prasy, podczas gdy pękanie przed wygrzewaniem na mokro jest głównie kruche, a poziome pęknięcie ścinające między warstwami jest bardziej widoczne. Z mikroskopu optycznego na rysunku wynika, że formy zniszczenia są różne w obu przypadkach, a stan suchy to zniszczenie międzywarstwowe. Aby ciąć zniszczenie, po wygrzewaniu na mokro, dla formy zniszczenia, której towarzyszy znaczne zniszczenie warstwowe, proporcja zniszczenia warstwowego wzrosła. Widać to z punktu widzenia mechanizmu zniszczenia i charakterystyki absorpcji energii. Mei Zhiyuan zaproponował dwa etapy inwazji pocisku: etap cięcia i etap ciągłego inwazji. Obszar A w próbce na gorąco z wilgocią to zniszczenie w fazie intruzji ścinającej, głównie dlatego, że w procesie uderzenia płyta warstwowa jest ściskana i ścinana, co prowadzi do deformacji. Obszar B to zniszczenie w fazie ciągłej inwazji. Ten etap jest głównie spowodowany zmniejszeniem prędkości intruzji pocisku pod wpływem składowej naprężenia rozciągającego warstwy włóknistej, a energia jest przekształcana głównie w energię odkształcenia rozciągającego włókna i energię pękania międzywarstwowego (l51), tak że pęknięcie włókna el i poprzednie pęknięcie włókna nie przebiegają w linii prostej. W próbce suchej zjawisko to nie jest oczywiste, a uszkodzenie płyty jest poważniejsze – płyta warstwowa ma stan pęknięć. 3.4 Analiza energii absorpcji i obszaru projekcji otworu uszkodzenia. Rysunek 5 przedstawia zależność między suchą temperaturą pokojową a nasyceniem mokrym gorącym, prędkością startu i stratą energii przez ciało. Przy prędkości padającej około 45 m/s, pocisk odbija się w suchej temperaturze pokojowej, więc nie jest to pokazane na rysunku. Jak widać na rysunku 7, gdy test przeprowadza się w warunkach nasycenia termicznego na mokro, utrata energii pocisku jest poważna, a zdolność ssania próbki po obróbce cieplnej na mokro wzrasta.

Rysunek 6 przedstawia wykres powierzchni projekcji prędkości uderzenia pocisku i otworu uszkodzenia warstwy CFRP (szara linia oznacza część rysunku 4), na którym można zobaczyć pełne rysunki (4), (5), (6): (1) wraz ze wzrostem prędkości uderzenia zwiększa się powierzchnia projekcji otworu uszkodzenia warstwy CFRP; (2) powierzchnia projekcji otworu uszkodzenia w próbce w suchej temperaturze pokojowej jest większa niż powierzchnia projekcji w wilgotnym nasyceniu gorącym; (3) gdy prędkość uderzenia wynosi około 45 m/s, powierzchnia projekcji otworu uszkodzenia laminowanej płyty po obróbce cieplnej na mokro jest znacznie większa niż powierzchnia projekcji otworu uszkodzenia laminowanej płyty w stanie suchej temperatury pokojowej. Powierzchnia projekcji uszkodzenia otworu w kształcie litery L w stanie nasycenia termicznego na mokro wzrosła o 85,1%, a przy prędkości uderzenia wynoszącej około 68 m/s laminowana płyta w stanie mokrym i nasycenia termicznego wzrosła o 18,10%, a wartość absorpcji (rysunek 5) wzrosła o 15,65%; przy prędkości uderzenia wynoszącej około 88 m/s laminowana płyta w stanie mokrym i nasycenia termicznego zmniejszyła się o 9,25%, a wartość absorpcji wzrosła o 12,45%.

Na podstawie wyników badań Yucheng Zhong i innych produktów, absorpcja wilgoci przez materiały kompozytowe wzmocnione włóknem węglowym poprawia granicę sprężystości i odporność na uderzenia płyty laminowanej oraz łączy rzutowaną powierzchnię otworu uszkodzenia próbki w temperaturze pokojowej i próbki nasyconej gorącym powietrzem w tym artykule (Rysunek 4 w szarej linii). Diagram zależności z prędkością uderzenia pocisku w korpus i rzutowaną powierzchnią otworu uszkodzenia warstwy CFRP oraz warstwowym uszkodzeniem płyty łączącej warstwy CFRP można porównać, gdy prędkość uderzenia jest taka sama i niska. Powierzchnia otworu uszkodzenia próbki nasyconej gorącym powietrzem jest stosunkowo duża. Wynika to z obróbki cieplnej na mokro, która powoduje uplastycznienie podłoża warstwy CFRP, osłabiając interfejs włókien i podłoża oraz wydajność międzywarstwową, w uderzeniu, stan nasycenia ciepłem na mokro próbki rozszerza się, a proporcja uszkodzeń wzrasta. Na podstawie eksperymentów Wu Yixuana wiadomo, że energia uderzenia w kierunku pionowym jest absorbowana głównie przez podłoże żywiczne, a następnie uplastycznienie podłoża sprawia, że próbka nasycona na mokro i na gorąco pochłania więcej energii podczas procesu uderzenia, poprawia odporność na uderzenia i zwiększa powierzchnię projekcji otworu uszkodzenia; uszkodzenie laminatu CFRP nie zostało całkowicie rozszerzone, uderzenie się zakończyło, więc gdy prędkość uderzenia jest wyższa, obróbka cieplna na mokro na obszarze projekcji uszkodzenia laminatu CFRP nie jest już poważna, ale ze względu na uplastycznienie żywicy podłoża, zdolność absorpcji nadal wzrasta.

4 Wnioski

(1) Wraz ze wzrostem prędkości uderzenia, rzutowana powierzchnia otworu uszkodzenia laminatu kompozytu żywicy epoksydowej wzmocnionego włóknem węglowym (CFRP) wzrasta, a szybkość wzrostu otworu uszkodzenia 孑L w próbce w suchej temperaturze pokojowej jest wyższa niż w warunkach nasycenia ciepłem na mokro. Duże: (2) Gdy prędkość uderzenia wynosi 45 m/s, powierzchnia rzutu uszkodzenia laminatu CFRP w stanie nasycenia ciepłem na mokro zwiększa się o 85,11%, gdy prędkość uderzenia wynosi 68 m/s, powierzchnia rzutu uszkodzenia laminatu CFRP w stanie nasycenia ciepłem na mokro zwiększa się o 18% w porównaniu z laminatem CFRP w stanie suchej temperatury pokojowej. 10%, prędkość uderzenia wynosi 86 m/s. Powierzchnia rzutu uszkodzenia zwilżonego-nasyconego laminatu cFRP jest zmniejszona o 9,9% w porównaniu z laminatem cFRP w temperaturze pokojowej. 25%; (3) Po wystawieniu laminatu cFRP na działanie gorącego i wilgotnego środowiska, wydajność międzywarstwowa laminatu ulega pogorszeniu, co powoduje rozszerzenie się obszaru rozwarstwienia.

Czas publikacji: 24-06-2019