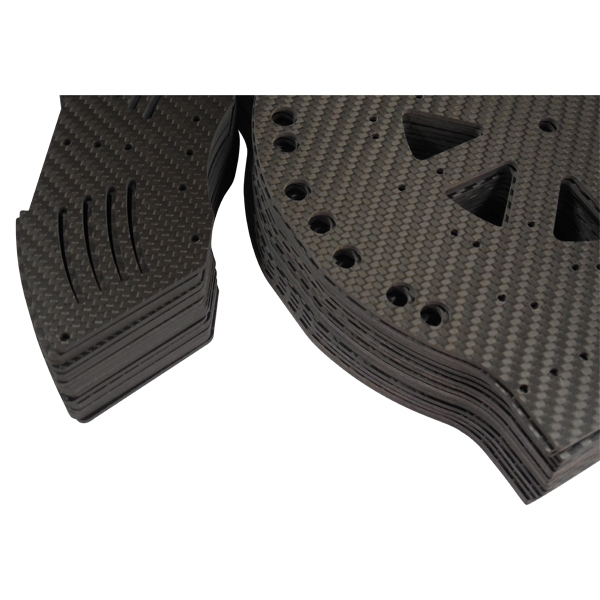

Kompozyt z włókna węglowego to materiał wysokiej jakości, charakteryzujący się twardością i wysoką wytrzymałością, mimo doskonałych właściwości, ale dwukrotnie trudniejszy w obróbce. W wierconych produktach z kompozytów z włókna węglowego łatwo o rozdarcia na obwodzie, rozwarstwienie i nierówny wygląd. Duże produkty z włókna węglowego wymagają skoordynowania cech strukturalnych części, aby określić otwór. Otwór musi być wiercony ręcznie przez montera. Jednak wiercenie ręczne charakteryzuje się dużą niestabilnością procesu, wieloma niepewnościami i czynnikami ludzkimi, co powoduje, że jakość ręcznego wiercenia jest niestabilna. Defekty ścianek obrabianego przedmiotu wokół materiału są poważniejsze niż uszkodzenia sprzętu. Szczególnie poważne są rozdarcia na wyjściu z otworu. Produkcja dużych części z kompozytów z włókna węglowego wiąże się z wysokimi kosztami, zazwyczaj wymaga większej liczby otworów. Wszelkie problemy z jakością podczas wiercenia powodują wady produktu, bezpośrednio wpływając na jakość montażu części, co jest poważną przyczyną złomowania części i ogromnych strat.

Trudności techniczne przy ręcznym wierceniu kompozytów z włókna węglowego:

Ponieważ nakładka z włókna węglowego pod każdym kątem wytwarza takie same różnice, wytrzymałość międzywarstwowa jest niska, a jednocześnie twardość materiału kompozytowego z włókna węglowego jest wysoka, wydajność jest krucha, intensywność jest wysoka, a zdolność przewodzenia ciepła jest słaba, powoduje poważne zużycie wiertła, wytwarza moment obrotowy cięcia i duże ciepło cięcia, materiał części pod działaniem siły cięcia jest podatny na W średnicy wiertła, krawędź tnąca parametrów obudowy, prędkość wiertła i prędkość posuwu będą głównymi czynnikami wpływającymi na wielkość siły osiowej, siła osiowa wraz ze wzrostem prędkości i spadkiem, wraz ze wzrostem posuwu, a wpływ posuwu jest znacznie większy niż wpływ prędkości obrotowej, więc posuw jest kluczowym czynnikiem kontrolującym osiowe rozdarcie wyjścia otworu występuje na najwyżej warstwie powierzchniowej po jednej stronie wyjścia otworu, najczęstszą wadą wiercenia jest to, że gdy wiercenie jest blisko wiercenia, szybkość spadku siły osiowej jest mniejsza niż spadek wytrzymałości materiału, co powoduje, że materiał tnący nie wchodzi w warstwę tnącą, powodując uszkodzenia i rozdarcia, więc to Konieczne jest zmniejszenie posuwu podczas wiercenia w pobliżu otworu. W ten sposób siła wiercenia jest mniejsza niż krytyczna siła skrawania wytwarzana przez defekt, co zmniejsza zjawisko rozdarcia przy wylocie otworu. Ponieważ krawędź wiertła jest niewystarczająca, włókno kompozytowe nie jest całkowicie odcinane po wywierceniu otworu, co powoduje rozdarcie przy wylocie otworu i nierówne krawędzie. Dlatego podczas obróbki otworu w kompozytach z włókna węglowego, szczególnie w pobliżu przejścia wiertniczego, należy stosować mniejszy posuw.

Podczas produkcji kompozytów z włókna węglowego ręczne wiercenie, ręczna wiertarka pneumatyczna, ale stan przetwarzania jest bardzo niestabilny, środkowa pozycja wiertła, pionowe i inne błędy i zmiany, doświadczenie operatora bezpośrednio wpływają na jakość przetwarzania otworu, ręczny proces wiercenia, posuw nie jest łatwy do kontrolowania niestabilność jakości wiercenia głównym czynnikiem, w szczególności, gdy otwory są zamykane przez suchy materiał tnący nagle zmniejszony, natychmiastowy sam materiał, siła przeciwna wiercenia nagle znacznie zmniejszona, co powoduje nagły wzrost posuwu, zjawisko uderzenia wiertła wiertła, co powoduje poważniejsze rozdarcie otworu.

Czas publikacji: 17.09.2018