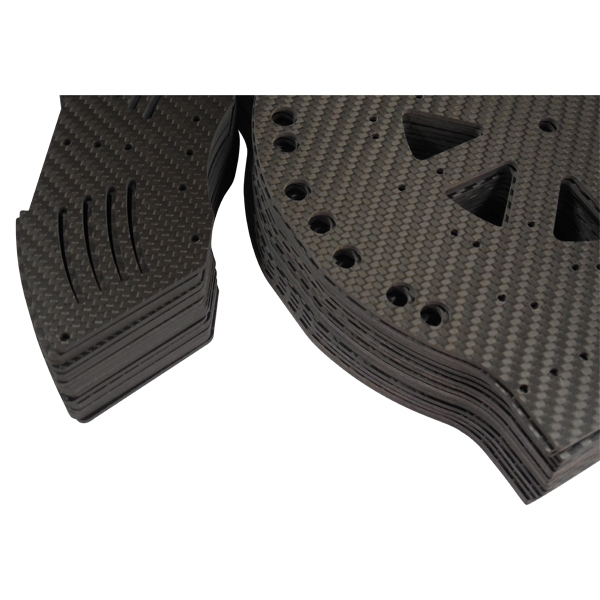

कार्बन फाइबर कम्पोजिट सामग्री एक उच्च-स्तरीय सामग्री है, जिसमें कठोरता और उच्च शक्ति की विशेषताएं होती हैं। हालांकि इसका प्रदर्शन बेहतर होता है, लेकिन इसे संसाधित करना दोगुना मुश्किल होता है। कार्बन फाइबर कम्पोजिट सामग्री के उत्पादों में ड्रिल करने पर, खाली परिधि पर फाड़, परतदारपन और असमान उपस्थिति दिखाई देना आसान होता है। बड़े कार्बन फाइबर उत्पादों में छेद निर्धारित करने के लिए भागों की संरचनात्मक विशेषताओं का समन्वय करने की आवश्यकता होती है, इसे फिटर द्वारा मैन्युअल रूप से ड्रिल किया जाना चाहिए, लेकिन मैन्युअल ड्रिलिंग में, प्रसंस्करण की स्थिति बहुत अस्थिर होती है, कई अनिश्चितताएं और मानवीय प्रभाव होते हैं, जिसके परिणामस्वरूप मैन्युअल ड्रिलिंग की गुणवत्ता स्थिर नहीं होती है, उपकरण प्रसंस्करण की तुलना में सामग्री के चारों ओर कार्य भाग की दीवार में दोष गंभीर होते हैं, विशेष रूप से छेद से बाहर निकलने पर फाड़ना अधिक गंभीर होता है। बड़े पैमाने पर कार्बन फाइबर कम्पोजिट भागों के निर्माण की लागत अधिक होती है, आमतौर पर छेद प्रसंस्करण की संख्या अधिक होती है, ड्रिलिंग में कोई भी गुणवत्ता की समस्या उत्पाद में दोष पैदा करेगी, जो सीधे भागों की असेंबली गुणवत्ता को प्रभावित

कार्बन फाइबर कंपोजिट की मैन्युअल ड्रिलिंग में तकनीकी कठिनाइयाँ:

क्योंकि कार्बन फाइबर ओवरले प्रत्येक कोण प्रत्येक समान असमानता पैदा करता है, अंतर परत की ताकत कम होती है, साथ ही कार्बन फाइबर कंपोजिट सामग्री की कठोरता अधिक होती है, प्रदर्शन भंगुर होता है, तीव्रता अधिक होती है और गर्मी चालन क्षमता खराब होती है, जिससे ड्रिल बिट गंभीर रूप से खराब हो जाता है, काटने का टॉर्क और काटने की गर्मी बड़ी होती है, काटने वाले बल की कार्रवाई के तहत भाग सामग्री प्रवण होती है ड्रिल के व्यास में, मामले के मापदंडों के काटने वाले किनारे, ड्रिल की गति और फ़ीड की गति अक्षीय बल के आकार को प्रभावित करने वाले मुख्य कारक होंगे, गति में वृद्धि और कमी के साथ अक्षीय बल, फ़ीड में वृद्धि के साथ, और फ़ीड का प्रभाव घूर्णी गति के प्रभाव से कहीं अधिक है, इसलिए फ़ीड अक्षीय को नियंत्रित करने के लिए एक महत्वपूर्ण कारक है छेद निकास फाड़ना छेद निकास के एक तरफ सबसे सतह परत पर होता है, ड्रिलिंग में सबसे आम दोष यह है कि जब ड्रिलिंग ड्रिलिंग के करीब होती है, तो अक्षीय बल की कमी दर सामग्री की ताकत में कमी से कम होती है क्षति और फटने के कारण, ड्रिलिंग के पास ड्रिलिंग करते समय फीड को कम करना आवश्यक है। इस प्रकार, ड्रिलिंग बल दोष द्वारा उत्पन्न महत्वपूर्ण काटने वाले बल से कम होता है, जिससे छेद से बाहर निकलने पर फटने की घटना कम हो जाती है, और क्योंकि ड्रिल किनारे की तीक्ष्णता पर्याप्त नहीं होती है, मिश्रित फाइबर पूरी तरह से कट नहीं पाता है और ड्रिल के माध्यम से निकल जाता है, जिसके परिणामस्वरूप छेद से बाहर निकलने पर फटने और किनारों के कच्चे होने का कारण बनता है। इसलिए, कार्बन फाइबर मिश्रित छेद प्रसंस्करण, विशेष रूप से ड्रिलिंग पास के पास, एक छोटे फीड का चयन करना चाहिए।

कार्बन फाइबर कंपोजिट मैनुअल ड्रिलिंग, हाथ से आयोजित वायवीय ड्रिल के उत्पादन में, लेकिन प्रसंस्करण राज्य बहुत अस्थिर है, ड्रिल बिट की केंद्र स्थिति, लंबवत और अन्य त्रुटियों और परिवर्तनों, ऑपरेटर के कार्य अनुभव सीधे छेद के प्रसंस्करण की गुणवत्ता को प्रभावित करते हैं, मैनुअल ड्रिलिंग प्रक्रिया, फ़ीड मुख्य कारक की ड्रिलिंग गुणवत्ता अस्थिरता को नियंत्रित करना आसान नहीं है, विशेष रूप से, जब छेद सूखी काटने वाली सामग्री से बंद हो जाते हैं, तो तात्कालिक सामग्री ही, ड्रिलिंग बैक बल अचानक बहुत कम हो जाती है, जिसके परिणामस्वरूप फ़ीड में अचानक वृद्धि होती है, ड्रिल बिट प्रभाव ड्रिल बिट घटना, जिसके परिणामस्वरूप छेद अधिक गंभीर होता है।

पोस्ट करने का समय: 17-सितम्बर-2018