Am 12. August um 15:31 Uhr Pekinger Zeit startete der historische Parker Solar Probe SLC-37B auf dem Luftwaffenstützpunkt Cape Canaveral mit einer schweren Delta-4-Rakete. Nach einem 43-minütigen Flug, in dem es zwar einen dritten, vermutlich spannenden Moment gab, aber glücklicherweise nur um Beinahe-Kollisionen, trennte sich der Parker-Detektor erfolgreich von der Rakete und begab sich auf den langen Weg zur Sonne. Damit begann eine neue Reise der menschlichen Erforschung der Sonne!

Um einen Weltrekord für die Erforschung des sonnennächsten Punkts aufzustellen, müssen Materialien entwickelt werden, die beispiellosen extrem hohen Temperaturen standhalten. Man kann sagen: Ohne Wärmeschutzsystem (TPS) gibt es keinen Parker. Laut Plan wird Parker in einer Entfernung von 6,11 Millionen Kilometern von der Sonnenoberfläche eintreten. Um sich an diese extrem heiße Umgebung anzupassen, wird der Detektor mit einem Hitzeschild aus Verbundwerkstoff ausgestattet sein, dessen Kuppel der grellen Sonneneinstrahlung standhält. Vor zehn Jahren wäre ein solcher Hitzeschild noch nicht möglich gewesen.

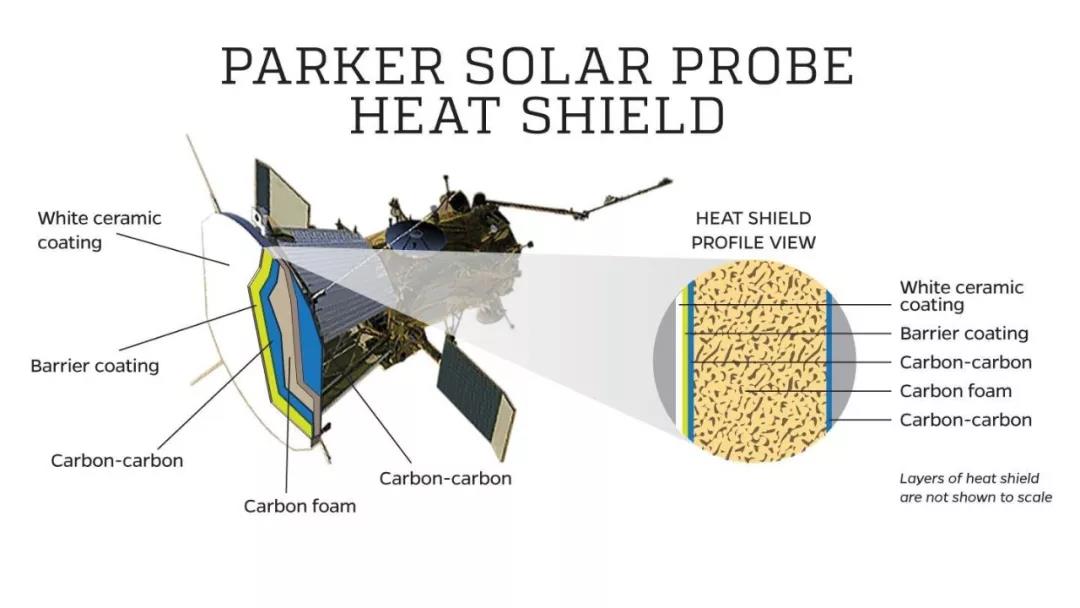

Wenn Sie ein 1 Quadratmeter großer Satellit in der Erdumlaufbahn sind und die Sonnenenergie Sie mit etwa 1.350 Watt erreicht, ist Parker jedoch etwa 25-mal näher als diese Position, was einer Wärmestrahlung von etwa 850.000 Watt pro Quadratmeter entspricht. Wenn die Fläche gezählt wird, muss Parkers Sonnensonde etwa 3 Millionen Watt Energie standhalten. Der Hitzeschild des Detektors wird auch als Thermal Protection System (TPS) bezeichnet und besteht aus zwei kohlenstoffverstärkten Verbundschichten und einem Kohlenstoffschaum mit einer dazwischenliegenden Klammer von etwa 4,5 Zoll (11,43 cm). Der der Sonne zugewandte Hitzeschild hat außerdem eine spezielle weiße Beschichtung, um die Sonnenenergie so weit wie möglich zu reflektieren. Dieses Material ist beständig bis 2.500 Grad Fahrenheit (ca. 1.371 °C) und stellt sicher, dass das Instrument bei etwa 85 Grad Fahrenheit (ca. 30 °C) arbeitet.

„Wenn diese Aufgabe in den 60er bis 70er Jahren oder sogar in den 80er Jahren erledigt wäre, wäre es möglich gewesen, hochhitzebeständige Metalle zu transportieren“, sagte Driesman. „Wissenschaftler würden einen Metall-Jerson mit einem sehr hohen Schmelzpunkt bauen, ihn aber nie in den Himmel schicken, da das Metall zu schwer wäre.“ „Im Gegensatz zu den meisten kommerziellen Kohlenstofffasern wird ihre Kohlenstoff-Kohlenstoff-Struktur nicht durch Aushärtungsharze polymerisiert, da ausgehärtete Harze in der Nähe der Sonne verdunsten wie Öl auf heißen Straßenoberflächen“, sagte er. Um den Hitzeschild herzustellen, füllt die NASA das Harz mit „gehackten Kohlenstofffasern“, härtet das Harz aus, backt es in einem 3.000 Grad heißen Ofen und wiederholt den Vorgang vier- bis fünfmal. „Schließlich erhält man die Kohlenstofffaser, die ihn umhüllt. Die Kohlenstoff-Kohlenstoff-Struktur, von der wir sprechen, besteht aus reinem Kohlenstoff, frei von Harzen und anderen Substanzen.“ „Vorder- und Rückseite des Hitzeschildes bestehen aus dieser Carbon-Carbon-Platte, die neben ihrer isolierenden Wirkung auch eine sehr hohe mechanische Festigkeit aufweist.“ Die beiden Lagen Carbon-Carbon-Platten sind so dünn, dass sie sich biegen und sogar überlappen lassen. In der Mitte des zweilagigen Carbon-Carbon-Materials befindet sich eine etwa 11,4 cm dicke Schicht Carbonschaum, der heute in der Medizintechnik allgemein zur Herstellung von Knochenersatz verwendet wird. Die Sandwich-Konstruktion stützt die gesamte Struktur – ähnlich wie Wellpappe –, die für den gesamten, 2,4 Meter dicken Hitzeschild nur 73 kg wiegt.

Schaum ist auch die wichtigste Struktur für die Wärmedämmung von Hitzeschilden. Um das Gewicht von Raumsonden weiter zu reduzieren, bestehen Kohlenstoffblasen jedoch zu 97 % aus Luft. Kohlenstoff selbst ist wärmeleitend, und die Schaumstruktur sorgt zudem dafür, dass weniger Wärme übertragen wird. Blasen sind aufgrund ihrer extremen Zerbrechlichkeit nicht leicht zu testen. Doch es gibt noch ein weiteres Problem: „Wenn sie heiß werden, verbrennen sie“, erklärt Abel. Im Vakuum ist das Verbrennen kein großes Problem, doch die verbleibende Luft im Test führt dazu, dass die Blasen zu Holzkohle verbrennen. Daher testeten Ingenieure des National Oak Ridge Laboratory die Hitzebeständigkeit dieser Kohlenstoffschäume mit Hochtemperatur-Plasmabogenlampen. Die Wärmedämmung dieser Kohlenstoffschäume allein reicht nicht aus, um die Funktion der Detektoren bei der erforderlichen Temperatur zu gewährleisten. Da es im Weltraum keine Luftableitung gibt, besteht die einzige Möglichkeit zur Wärmeableitung in der Lichtstreuung und der Abgabe von Wärme in Form von Photonen. Daher ist eine zusätzliche Schutzschicht erforderlich: eine weiße Schutzschicht, die Wärme und Licht reflektiert.

Schematische Darstellung der Wärmeschildstruktur des Parker Solar Detector

Zu diesem Zweck haben das Labor für Angewandte Physik der Johns Hopkins University und das Labor für Fortschrittliche Technologie der Whiting School of Engineering ein Expertenteam für Wärmedämmbeschichtungen gebildet, das sich mit Hochtemperaturkeramik, chemischen und Plasmaspritzbeschichtungen befasst. Nach weiteren Tests entschied sich das Team schließlich für eine weiße Schutzschicht auf Aluminiumoxidbasis. Diese würde jedoch in einer Hochtemperaturumgebung durch eine Kohlenstoffreaktion vergrauen. Daher fügten die Ingenieure in der Mitte eine haarfein Wolframschicht hinzu und schichteten diese zwischen Hitzeschild und weißem Schild auf, um eine Wechselwirkung zwischen den beiden Schichten zu verhindern. Zusätzlich fügten sie ein Nano-Dotiermittel hinzu, um die Schilde weißer zu machen und die Wärmeausdehnung der Aluminiumoxidpartikel zu verhindern. Dennis Nagle, leitender Forschungsingenieur am Center for Systems Science and Engineering, erklärte, dass bei der Verwendung von Keramik normalerweise eine starre, poröse Beschichtung bevorzugt werde, das Material jedoch bei Hammerschlägen breche. Bei der Temperatur, der Parker ausgesetzt ist, bricht die glatte Beschichtung wie ein von einem Stein getroffenes Fenster. Daher können selbst poröse Beschichtungen dieser extremen Umgebung standhalten. Wenn in porösen Beschichtungen Risse auftreten, stoppen diese, sobald sie die Poren erreichen. Die Beschichtung besteht aus mehreren grobkörnigen Schichten – genug, um es einer Gruppe von Keramikpartikeln zu ermöglichen, das fehlende Licht einer anderen Schicht zu reflektieren.

Veröffentlichungszeit: 15. August 2018