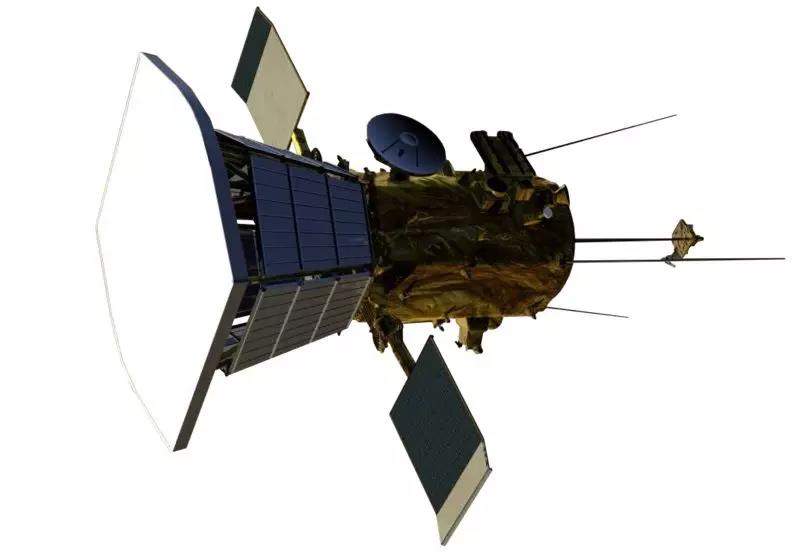

في ١٢ أغسطس، الساعة ٣:٣١ مساءً بتوقيت بكين، انطلق مسبار باركر الشمسي (المسبار الشمسي باركر) من قاعدة كيب كانافيرال الجوية SLC-37B بواسطة صواريخ دلتا ٤ الثقيلة. بعد رحلة استغرقت ٤٣ دقيقة، ورغم أن هذه الفترة شهدت مستوى ثالثًا من فقدان محتمل للفرصة المثيرة، إلا أنه لحسن الحظ، انفصل مسبار باركر بنجاح عن الصاروخ، وانطلق على الطريق الطويل نحو الشمس، فاتحًا بذلك الطريق الجديد لاستكشاف الشمس لدى البشر!

لتحقيق رقم قياسي عالمي في الوصول إلى أقرب نقطة من الشمس، يجب على البشر إيجاد مواد قادرة على تحمل درجات حرارة فائقة الارتفاع غير مسبوقة. ويمكن القول إنه لولا نظام الحماية الحرارية (TPS)، لما وُجد باركر. ووفقًا للخطة، سيدخل باركر إلى مسافة 6.11 مليون كيلومتر (4 ملايين ميل) من سطح الشمس. وللتكيف مع هذه البيئة شديدة الحرارة، سيحمل الكاشف درعًا حراريًا مركبًا، وستصمد قبته أمام وهج الشمس. ولم يكن من الممكن صنع هذا الدرع الحراري قبل 10 سنوات.

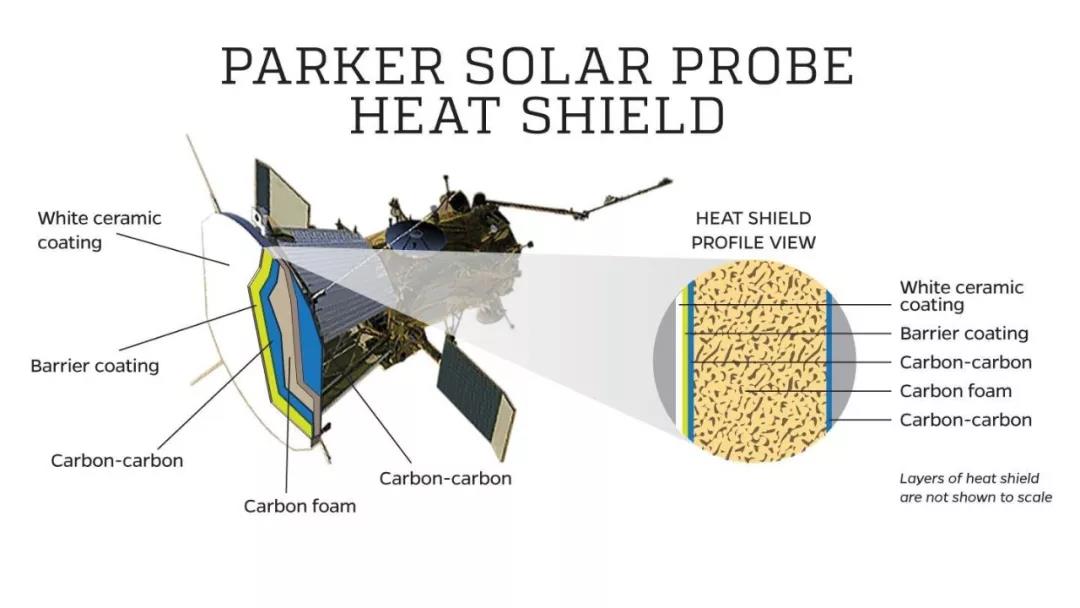

إذا كنت قمرًا صناعيًا بمساحة متر مربع واحد في مدار الأرض، وكانت طاقة الشمس حوالي 1350 واط للوصول إليك، لكن باركر أقرب بحوالي 25 مرة من هذا الموضع، وهو ما يعادل حوالي 850,000 واط من الحرارة لكل متر مربع. إذا تم حساب المساحة، فيجب أن يتحمل مسبار باركر الشمسي حوالي 3 ملايين واط من الطاقة. يُعرف الدرع الحراري للكاشف أيضًا باسم نظام الحماية الحرارية (TPS)، ويتكون من طبقتين مركبتين معززتين بالكربون ورغوة كربونية بمشبك وسيط يبلغ حوالي 4.5 بوصة (11.43 سم). كما يحتوي الدرع الحراري المواجه للشمس أيضًا على طلاء أبيض خاص ليعكس طاقة الشمس قدر الإمكان. هذه المادة مقاومة لـ 2500 درجة فهرنهايت (حوالي 1371 درجة مئوية) وتضمن أن يعمل الجهاز عند حوالي 85 درجة فهرنهايت (حوالي 30 درجة مئوية).

قال دريسمان: "لو كانت هذه المهمة في الستينيات أو السبعينيات، وحتى عند استخدامها في الثمانينيات، فمن الممكن التحليق بمعادن مقاومة للحرارة على ارتفاعات عالية". وأضاف: "سيصنع العلماء معدن جيردون ذو درجة انصهار عالية جدًا، لكنهم لن يرسلوه إلى السماء أبدًا، لأن المعدن ثقيل جدًا". وتابع: "على عكس معظم ألياف الكربون التجارية، فإن تركيبها الكربوني-الكربوني لا يتبلمر بالراتنجات الصلبة، لأن الراتنجات الصلبة تتبخر بالقرب من الشمس مثل الزيت على أسطح الطرق الساخنة". ولصنع الدرع الحراري، تملأ ناسا الراتنج بألياف كربون مقطعة، ثم تصلبه، وتخبزه في فرن على درجة حرارة 3000 درجة، وتكرر العملية من 4 إلى 5 مرات. "في النهاية، ستحصل على ألياف الكربون التي تلتف حولك. هيكل الكربون-الكربون الذي نتحدث عنه هو كربون نقي، خالٍ من الراتنجات والمواد الأخرى". صُنع الجانبان الأمامي والخلفي للدرع الحراري من صفيحة كربون-كربون، والتي، بالإضافة إلى كونها معزولة، تتمتع بمتانة ميكانيكية فائقة. طبقتان من صفائح الكربون-كربون رقيقتان بما يكفي للانحناء وحتى التداخل. تتوسط مادة الكربون-كربون ثنائية الطبقات طبقة من رغوة الكربون بسمك حوالي 4.5 بوصة، تُستخدم الآن بشكل عام في الصناعة الطبية لصنع عظام بديلة. يدعم تصميم الساندويتش الهيكل بأكمله - الذي يشبه الكرتون المموج - والذي يزن 160 رطلاً فقط (حوالي 73 كجم) لكامل الدرع الحراري الذي يبلغ سمكه 8 أقدام.

الرغوة هي أيضًا أهم بنية لعزل الدرع الحراري. لكن 97% من فقاعات الكربون عبارة عن هواء، مما يُقلل وزن مسابر الفضاء. الكربون نفسه موصل حراريًا، كما أن بنية الرغوة تُقلل من انتقال الحرارة. ليس من السهل اختبار الفقاعات، فهي هشة للغاية. لكن هناك مشكلة أخرى: "عندما تسخن، تحترق". قال آبل: "الاحتراق ليس مشكلة كبيرة في الفراغ، لكن الهواء المتبقي في الاختبار سيتسبب في احتراق الفقاعات وتحويلها إلى فحم. لذلك، استخدم مهندسو مختبر أوك ريدج الوطني مصابيح قوس البلازما عالية الحرارة لاختبار مقاومة الدرع الحراري لرغوة الكربون لدرجات الحرارة العالية. العزل الحراري لهذه الرغوة الكربونية وحده لا يكفي لضمان عمل أجهزة الكشف عند درجة الحرارة المطلوبة. نظرًا لعدم وجود تبديد للهواء في الفضاء، فإن الطريقة الوحيدة لتبديد الحرارة هي تشتيت الضوء وإطلاق الحرارة على شكل فوتونات. لذلك، هناك حاجة إلى طبقة واقية أخرى: تُستخدم طبقة واقية بيضاء لعكس الحرارة والضوء.

مخطط هيكل الدرع الحراري لجهاز باركر سولار ديتكتور

لتحقيق هذه الغاية، شكّل مختبر الفيزياء التطبيقية بجامعة جونز هوبكنز ومختبر التكنولوجيا المتقدمة في كلية وايتينج للهندسة (مختبر التكنولوجيا المتقدمة في كلية وايتينج للهندسة بجامعة جونز هوبكنز) فريقًا من الخبراء في مجال طلاء العزل الحراري فائق الجودة، مع تغطية بحثية شاملة للسيراميك عالي الحرارة، والطلاء الكيميائي، وطلاء الرش البلازمي. وبعد إجراء المزيد من الاختبارات، اختار الفريق في النهاية طبقة الحماية البيضاء المصنوعة من الألومينا. إلا أن هذه الطبقة الواقية ستتحول إلى اللون الرمادي في بيئة عالية الحرارة مع تفاعل الكربون، لذلك أضاف المهندسون طبقة من التنغستن في المنتصف، أرق من الشعرة، وطُلِيت بين الدرع الحراري والدرع الأبيض لمنع التفاعل بينهما. كما أضافوا عامل تشويب نانوي لجعل الدروع أكثر بياضًا ومنع التمدد الحراري لجزيئات الألومينا. وصرح دينيس ناجل، كبير مهندسي الأبحاث في مركز علوم وهندسة النظم، بأنه عادةً ما يُفضل استخدام طلاء صلب ومسامي عند استخدام السيراميك، إلا أن المادة تنكسر عند ضربها بمطرقة. عند درجة الحرارة التي يتعرض لها باركر، يتكسر الطلاء الأملس كحجر نافذة. لذلك، حتى الطلاءات المسامية تتحمل هذه البيئة القاسية. عندما تظهر شقوق في الطلاءات المسامية، تتوقف عند وصولها إلى المسام. يتكون الطلاء من عدة طبقات حبيبية خشنة، كافية للسماح لمجموعة من جزيئات السيراميك بعكس الضوء المفقود من طبقة أخرى.

وقت النشر: ١٥ أغسطس ٢٠١٨