ألياف الكربون هي مادة بوليمرية غير عضوية جديدة، تحتوي على نسبة كربون تزيد عن 95%، وتتميز بكثافة منخفضة، وقوة تحمل عالية، ومقاومة عالية لدرجات الحرارة العالية، وثبات كيميائي عالي، ومقاومة للتعب، ومقاومة للتآكل، وخصائص فيزيائية وكيميائية أساسية ممتازة، بالإضافة إلى قدرتها العالية على تخفيف الاهتزاز، وموصلية حرارية جيدة، وعزل كهرومغناطيسي، ومعامل تمدد حراري منخفض، وغيرها من الخصائص. هذه الخصائص الممتازة تجعل ألياف الكربون تُستخدم على نطاق واسع في صناعات الطيران، والنقل بالسكك الحديدية، وتصنيع المركبات، والأسلحة والمعدات، وآلات البناء، وبناء البنية التحتية، والهندسة البحرية، وهندسة البترول، وطاقة الرياح، والسلع الرياضية، وغيرها من المجالات.

بناءً على الاحتياجات الاستراتيجية الوطنية لمواد ألياف الكربون، أدرجتها الصين كإحدى التقنيات الأساسية للصناعات الناشئة التي تركز على دعمها. وفي الخطة الوطنية للعلوم والتكنولوجيا "اثنا عشر-خمسة"، تُعدّ تكنولوجيا تحضير وتطبيق ألياف الكربون عالية الأداء إحدى التقنيات الأساسية للصناعات الاستراتيجية الناشئة التي تدعمها الدولة. في مايو 2015، أصدر مجلس الدولة رسميًا "صنع في الصين 2025"، حيث تُعدّ المواد الجديدة أحد المجالات الرئيسية للترويج والتطوير النشط، بما في ذلك المواد الهيكلية عالية الأداء، وتُعدّ المواد المركبة المتقدمة محور التطوير في مجال المواد الجديدة. في أكتوبر 2015، نشرت وزارة الصناعة وصناعة المعلومات رسميًا "خارطة طريق تكنولوجيا المجالات الرئيسية للتصنيع في الصين 2025"، و"الألياف عالية الأداء وموادها المركبة" كمادة استراتيجية رئيسية، ويتمثل هدف عام 2020 في "مواد مركبة من ألياف الكربون محلية الصنع تلبي المتطلبات التقنية للطائرات الكبيرة وغيرها من المعدات المهمة". في نوفمبر 2016، أصدر مجلس الدولة الخطة الوطنية الاستراتيجية لتطوير الصناعات الناشئة "الخمسة عشر"، والتي أشارت بوضوح إلى تعزيز دعم التعاون في صناعة المواد الجديدة، من البداية إلى النهاية، وإجراء تجارب تطبيقية تعاونية في مجال مركبات ألياف الكربون وغيرها من المجالات، وبناء منصة تطبيقات تعاونية. في يناير 2017، صاغت وزارة الصناعة والتنمية، واللجنة الوطنية للتنمية والإصلاح، ووزارة العلوم والتكنولوجيا، ووزارة المالية "دليل تطوير صناعات المواد الجديدة"، واقترحت أنه اعتبارًا من عام 2020، "سيتم تحقيق تصنيع وتطبيق أكثر من 70 مادة جديدة رئيسية في مجالات مركبات ألياف الكربون، والفولاذ الخاص عالي الجودة، ومواد السبائك الخفيفة المتقدمة، وبناء نظام دعم لمعدات العمليات يضاهي مستوى تطور صناعة المواد الجديدة في الصين".

نظرًا لأن ألياف الكربون ومركباتها تلعب دورًا مهمًا في الدفاع الوطني ومعيشة الشعب، يركز العديد من الخبراء على تطويرها وتحليل اتجاهات البحث. استعرض الدكتور تشو هونغ المساهمات العلمية والتكنولوجية التي قدمها العلماء الأمريكيون في المراحل المبكرة من تطوير تكنولوجيا ألياف الكربون عالية الأداء، ومسح وأبلغ عن 16 تطبيقًا رئيسيًا والتقدم التكنولوجي الحديث لألياف الكربون، كما استعرض الدكتور وي شين، وما إلى ذلك، تكنولوجيا الإنتاج وخصائص وتطبيق ألياف الكربون بولي أكريلونيتريل وتطورها التكنولوجي الحالي. كما طرح بعض الاقتراحات البناءة للمشاكل الموجودة في تطوير ألياف الكربون في الصين. بالإضافة إلى ذلك، أجرى العديد من الأشخاص أبحاثًا حول تحليل القياس للأوراق وبراءات الاختراع في مجال ألياف الكربون ومركباتها. على سبيل المثال، ما شيانغ لين وآخرون من وجهة نظر القياس من توزيع براءات اختراع ألياف الكربون وتطبيق مجال التحليل 1998-2017؛ يعتمد يانغ سيسي وآخرون على منصة innography للبحث عن براءات اختراع نسيج ألياف الكربون العالمية وإحصاءات البيانات، من اتجاه التنمية السنوي لبراءات الاختراع، وحاملي براءات الاختراع، ونقطة ساخنة لتكنولوجيا براءات الاختراع وبراءة الاختراع الأساسية للتكنولوجيا يتم تحليلها.

من منظور مسار البحث والتطوير في مجال ألياف الكربون، يكاد يكون البحث في الصين متزامنًا مع العالم، إلا أن التطور بطيء، وهناك فجوة في حجم وجودة إنتاج ألياف الكربون عالية الأداء مقارنةً بالدول الأجنبية، وهناك حاجة ملحة لتسريع عملية البحث والتطوير، وتطوير التخطيط الاستراتيجي، واغتنام فرص تطوير الصناعة المستقبلية. لذلك، تبحث هذه الورقة أولاً في تخطيط مشاريع الدول في مجال أبحاث ألياف الكربون، من أجل فهم تخطيط مسارات البحث والتطوير في مختلف البلدان. وثانيًا، نظرًا لأهمية البحث الأساسي والبحث التطبيقي لألياف الكربون في البحث والتطوير التقني لألياف الكربون، فإننا نجري تحليلًا مترولوجيًا من نتائج البحوث الأكاديمية - أوراق SCI ونتائج البحوث التطبيقية - براءات الاختراع في نفس الوقت للحصول على فهم شامل للتقدم في مجال البحث والتطوير في مجال ألياف الكربون، ومسح التطورات البحثية الحديثة في هذا المجال من أجل التقدم في مجال البحث والتطوير الرائد في Peep International. وأخيرًا، بناءً على نتائج البحث المذكورة أعلاه، تم طرح بعض الاقتراحات لمسار البحث والتطوير في مجال ألياف الكربون في الصين.

2. جألياف الأربونتخطيط مشروع بحثيالدول/المناطق الرئيسية

تشمل الدول الرئيسية المنتجة لألياف الكربون اليابان والولايات المتحدة وكوريا الجنوبية وبعض الدول الأوروبية وتايوان والصين. في المراحل الأولى من تطوير تكنولوجيا ألياف الكربون، أدركت الدول المتقدمة أهمية هذه المادة، ووضعت خططًا استراتيجية، وعززت تطويرها بقوة.

2.1 اليابان

اليابان هي الدولة الأكثر تطورًا في تكنولوجيا ألياف الكربون. تستحوذ الشركات الثلاث، توراي وبونغ وميتسوبيشي ليانغ، في اليابان على ما يقارب 70% إلى 80% من حصة السوق العالمية لإنتاج ألياف الكربون. ومع ذلك، تولي اليابان أهمية كبيرة للحفاظ على نقاط قوتها في هذا المجال، لا سيما تطوير ألياف كربون عالية الأداء قائمة على الصفائح المعدنية، وتقنيات صديقة للبيئة وموفرة للطاقة، بدعم مالي وبشري قوي. وقد جعلت اليابان هذا المشروع مشروعًا استراتيجيًا يستحق التطوير في عدد من السياسات الأساسية، بما في ذلك خطة الطاقة الأساسية، والمخطط الاستراتيجي للنمو الاقتصادي، وبروتوكول كيوتو. واستنادًا إلى السياسة الوطنية الأساسية للطاقة والبيئة، طرحت وزارة الاقتصاد والصناعة والملكية اليابانية "برنامج البحث والتطوير في تكنولوجيا توفير الطاقة". وبفضل هذه السياسة، تمكنت صناعة ألياف الكربون اليابانية من تعزيز مركزية جميع جوانب الموارد، وتعزيز حل المشكلات الشائعة في هذه الصناعة.

"تطوير التكنولوجيا، مثل المواد الإنشائية الجديدة المبتكرة" (2013-2022)، هو مشروع يُنفَّذ ضمن "مشروع أبحاث التطوير المستقبلي" في اليابان، ويهدف إلى تحقيق تقدم ملحوظ في تطوير تكنولوجيا المواد الإنشائية المبتكرة اللازمة، ودمج مواد مختلفة، بهدف رئيسي يتمثل في تقليل وزن وسائل النقل الخفيف (نصف وزن السيارة)، وتحقيق تطبيقاتها العملية. بعد توليها مسؤولية مشروع البحث والتطوير عام 2014، طورت وكالة تطوير التكنولوجيا الصناعية (NEDO) عدة مشاريع فرعية، تمثلت أهدافها العامة في مشروع أبحاث ألياف الكربون "البحث والتطوير الأساسي المبتكر لألياف الكربون": تطوير مركبات أولية جديدة لألياف الكربون؛ وتوضيح آلية تكوين هياكل الكربنة؛ وتطوير وتوحيد أساليب تقييم ألياف الكربون. وقد حقق المشروع، الذي تقوده جامعة طوكيو ويشارك فيه بشكل مشترك معهد التكنولوجيا الصناعية (NEDO)، وتوري، وتيجين، ودونغ يوان، وميتسوبيشي ليانغ، تقدما كبيرا في يناير 2016 ويمثل اختراقا كبيرا آخر في مجال ألياف الكربون القائمة على المقلاة بعد اختراع "وضع كوندو" في اليابان في عام 1959.

2.2 الولايات المتحدة

أطلقت وكالة مشاريع البحوث الدفاعية الأمريكية (DARPA) مشروع الألياف الهيكلية المتقدمة عام ٢٠٠٦ بهدف توحيد جهود البحث العلمي الرائدة في البلاد لتطوير ألياف هيكلية من الجيل التالي تعتمد على ألياف الكربون. بدعم من هذا المشروع، حقق فريق البحث في معهد جورجيا للتكنولوجيا في الولايات المتحدة تقدمًا ملحوظًا في تقنية تحضير الأسلاك الخام عام ٢٠١٥، مما زاد من معامل مرونتها بنسبة ٣٠٪، مما جعل الولايات المتحدة رائدة في تطوير الجيل الثالث من ألياف الكربون.

في عام 2014، أعلنت وزارة الطاقة الأمريكية عن دعم بقيمة 11.3 مليون دولار لمشروعين حول "عمليات تحفيزية متعددة الخطوات لتحويل سكريات الكتلة الحيوية غير الصالحة للأكل إلى أكريلونيتريل" و"البحث وتحسين الأكريلونيتريل المشتق من إنتاج الكتلة الحيوية" لتعزيز استخدام المخلفات الزراعية، والبحث في مواد ألياف الكربون المتجددة عالية الأداء ذات التكلفة التنافسية لإنتاج مواد خام متجددة غير غذائية، مثل الكتلة الحيوية الخشبية، وتخطط لخفض تكلفة إنتاج ألياف الكربون المتجددة من الكتلة الحيوية إلى أقل من 5 دولارات للرطل بحلول عام 2020.

في مارس 2017، أعلنت وزارة الطاقة الأمريكية مرة أخرى عن تخصيص 3.74 مليون دولار لتمويل "مشروع البحث والتطوير لمكونات ألياف الكربون منخفضة التكلفة" بقيادة المعهد الأمريكي الغربي (WRI)، والذي يركز على تطوير مكونات ألياف الكربون منخفضة التكلفة على أساس الموارد مثل الفحم والكتلة الحيوية.

في يوليو 2017، أعلنت وزارة الطاقة الأمريكية عن تمويل 19.4 مليون دولار لدعم البحث والتطوير للمركبات المتقدمة الموفرة للطاقة، منها 6.7 مليون دولار تستخدم لتمويل إعداد ألياف الكربون منخفضة التكلفة باستخدام المواد الحسابية، بما في ذلك تطوير أساليب تقييم متعددة المقاييس لتكنولوجيا الكمبيوتر المتكاملة لتقييم حماس سلائف ألياف الكربون الجديدة، ويتم استخدام نظرية الكثافة الوظيفية بمساعدة الديناميكيات الجزيئية المتقدمة، والتعلم الآلي وأدوات أخرى لتطوير أدوات كمبيوتر متطورة لتحسين كفاءة اختيار المواد الخام من ألياف الكربون منخفضة التكلفة.

2.3 أوروبا

تطورت صناعة ألياف الكربون الأوروبية في اليابان والولايات المتحدة في السبعينيات أو الثمانينيات من القرن العشرين، ولكن بسبب التكنولوجيا ورأس المال، فإن العديد من الشركات المنتجة لألياف الكربون الفردية لم تلتزم بفترة النمو العالية لطلب ألياف الكربون بعد 2000 عام واختفت، والشركة الألمانية SGL هي الشركة الوحيدة في أوروبا التي لديها حصة كبيرة من سوق ألياف الكربون في العالم.

في نوفمبر 2011، أطلق الاتحاد الأوروبي مشروع "يوكاربون"، الذي يهدف إلى تطوير قدرات التصنيع الأوروبية في مجال ألياف الكربون والمواد المُشبّعة مسبقًا لقطاع الطيران والفضاء. استمر المشروع 4 سنوات، باستثمار إجمالي قدره 3.2 مليون يورو، وفي مايو 2017، نجح في إنشاء أول خط إنتاج أوروبي متخصص لألياف الكربون لتطبيقات الفضاء، مثل الأقمار الصناعية، مما مكّن أوروبا من الاستغناء عن استيراد هذا المنتج وضمان سلامة توريد المواد.

يعتزم إطار العمل السابع للاتحاد الأوروبي دعم مشروع "ألياف الكربون الوظيفية في إعداد نظام أولي جديد يتميز بأداء فعال من حيث التكلفة وقابل للإدارة" (FIBRALSPEC) (2014-2017) بمبلغ 6.08 مليون يورو. يركز هذا المشروع، الذي يمتد لأربع سنوات، والذي تقوده الجامعة التقنية الوطنية في أثينا، اليونان، بمشاركة شركات متعددة الجنسيات مثل إيطاليا والمملكة المتحدة وأوكرانيا، على ابتكار وتحسين عملية التحضير المستمر لألياف الكربون القائمة على بولي أكريلونيتريل لتحقيق إنتاج تجريبي لألياف الكربون القائمة على المقلاة بشكل مستمر. وقد أكمل المشروع بنجاح تطوير وتطبيق ألياف الكربون وتكنولوجيا المركبات المُحسّنة من موارد البوليمر العضوية المتجددة (مثل المكثفات الفائقة، وملاجئ الطوارئ السريعة، بالإضافة إلى نماذج أولية لآلات الطلاء الدوارة الكهربائية الميكانيكية، وتطوير خطوط إنتاج الألياف النانوية، وغيرها).

يتطلب عدد متزايد من القطاعات الصناعية، مثل صناعة السيارات وطاقة الرياح وبناء السفن، مركبات خفيفة الوزن وعالية الأداء، ما يُمثل سوقًا واعدة ضخمة لصناعة ألياف الكربون. يستثمر الاتحاد الأوروبي 5.968 مليون يورو لإطلاق مشروع كاربوبريك (2014-2017)، الذي يهدف استراتيجيًا إلى تطوير مواد أولية منخفضة التكلفة من مواد متجددة شائعة الاستخدام في أوروبا، وتعزيز إنتاج ألياف الكربون عالية الأداء باستخدام أنابيب الكربون النانوية.

موّل برنامج أبحاث Cleansky II التابع للاتحاد الأوروبي مشروع "بحث وتطوير الإطارات المركبة" (2017)، الذي يرأسه معهد فراونهوفر لموثوقية الإنتاج والأنظمة (LBF) في ألمانيا، والذي يهدف إلى تطوير مكونات العجلات الأمامية لطائرات إيرباص A320 المصنوعة من مواد مركبة معززة بألياف الكربون. يهدف المشروع إلى تقليل وزن الطائرة بنسبة 40% مقارنةً بالمواد المعدنية التقليدية. يُموّل المشروع بحوالي 200,000 يورو.

2.4 كوريا

بدأ البحث والتطوير والتصنيع في مجال ألياف الكربون في كوريا الجنوبية متأخرًا، حيث بدأ في عام 2006، وبدأ رسميًا في عام 2013، مما أدى إلى تحول صناعة ألياف الكربون الكورية إلى صناعة تعتمد كليًا على الواردات. وتتمتع مجموعة شياوشينغ المحلية الكورية وشركة تايغوانغ للأعمال، بصفتهما ممثلين رائدين في هذا المجال، بزخم قوي في تطوير صناعة ألياف الكربون. كما ساهمت قاعدة إنتاج ألياف الكربون التي أنشأتها شركة توراي اليابان في كوريا في نمو سوق ألياف الكربون في البلاد.

اختارت الحكومة الكورية مجموعة شياوشينغ "أ" لتكون ملتقىً للصناعات المبتكرة في مجال ألياف الكربون. وتهدف إلى تشكيل تجمّع صناعي لمواد ألياف الكربون، وتعزيز تطوير منظومة اقتصادية إبداعية في منطقة الشمال بأكملها. ويتمثل الهدف النهائي في بناء سلسلة إنتاج شاملة من مواد ألياف الكربون ← قطع غيار ← منتجات نهائية، ويمكن لتأسيس تجمّع حاضنات ألياف الكربون أن يضاهي وادي السيليكون في الولايات المتحدة، ويفتح أسواقًا جديدة، ويخلق قيمة مضافة جديدة، ويحقق هدفًا بتصدير منتجات ألياف الكربون بقيمة 10 مليارات دولار أمريكي (ما يعادل حوالي 55.2 مليار يوان) بحلول عام 2020.

3. تحليل أبحاث ألياف الكربون العالمية ومخرجاتها

يقوم هذا القسم الفرعي بإحصاء أوراق SCI المتعلقة بأبحاث ألياف الكربون ونتائج براءات اختراع DII منذ عام 2010، من أجل تحليل البحث الأكاديمي والبحث والتطوير الصناعي لتكنولوجيا ألياف الكربون العالمية في نفس الوقت، وفهم التقدم الكامل في أبحاث وتطوير ألياف الكربون على المستوى الدولي.

البيانات مستمدة من قاعدة بيانات Scie وقاعدة بيانات Dewent في قاعدة بيانات web of Science التي نشرتها Clarivate Analytics؛ نطاق وقت الاسترجاع: 2010-2017؛ تاريخ الاسترجاع: 1 فبراير 2018.

استراتيجية استرجاع ورق SCI: Ts = ((ألياف الكربون* أو ألياف الكربون* أو ("ألياف الكربون*" وليس "ألياف زجاجية كربونية") أو "ألياف الكربون*" أو "خيوط الكربون*" أو ((بولي أكريلونيتريل أو الملعب) و "السلف*" والألياف*) أو ("ألياف الجرافيت*")) وليس ("كربون الخيزران"))。

استراتيجية البحث عن براءات اختراع ديونت: Ti = ((ألياف الكربون* أو ألياف الكربون* أو ("ألياف الكربون*" وليست "ألياف زجاجية كربونية") أو "ألياف الكربون*" أو "خيوط الكربون*" أو ((بولي أكريلونيتريل أو راتنج) و"مادة أولية*" وألياف*) أو ("ألياف الجرافيت*") وليس ("كربون الخيزران")) أو TS = ((ألياف الكربون* أو ألياف الكربون* أو ("ألياف الكربون*" وليست "ألياف زجاجية كربونية") أو "ألياف الكربون*" أو "خيوط الكربون*" أو ((بولي أكريلونيتريل أو راتنج) و"مادة أولية*" وألياف*) أو ("ألياف الجرافيت*") وليس ("كربون الخيزران")) وIP = (D01F-009/12 أو D01F-009/127 أو D01F-009/133 أو D01F-009/14 أو D01F-009/145 أو D01F-009/15 أو D01F-009/155 أو D01F-009/16 أو D01F-009/17 أو D01F-009/18 أو D01F-009/20 أو D01F-009/21 أو D01F-009/22 أو D01F-009/24 أو D01F-009/26 أو D01F-09/28 أو D01F-009/30 أو D01F-009/32 أو C08K-007/02 أو C08J-005/04 أو C04B-035/83 أو D06M-014/36 أو D06M-101/40 أو D21H-013/50 أو H01H-001/027 أوH01R-039/24).

3.1 الاتجاه

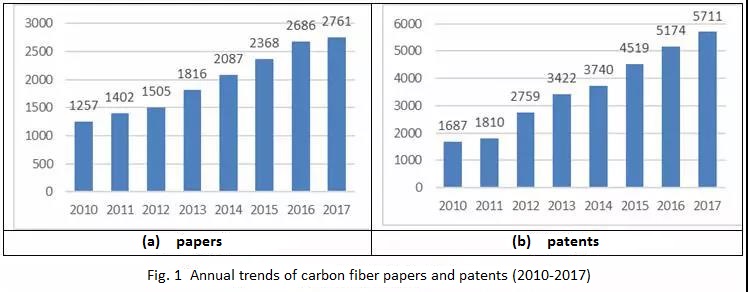

منذ عام 2010، تم نشر 16,553 ورقة بحثية ذات صلة في جميع أنحاء العالم، وتم تقديم 26,390 براءة اختراع، وكلها تظهر اتجاها تصاعديا ثابتا سنة بعد سنة (الشكل 1).

3.2 توزيع الدولة أو المنطقة

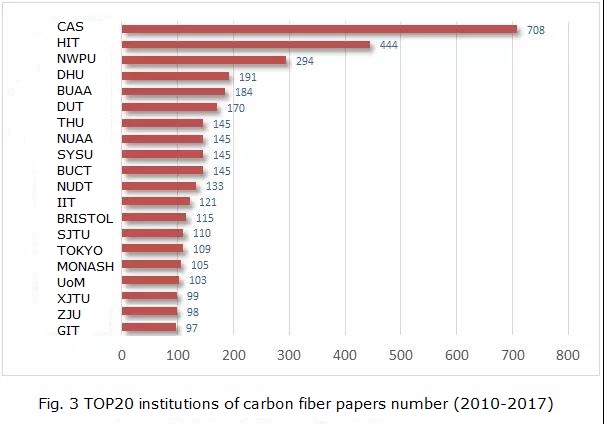

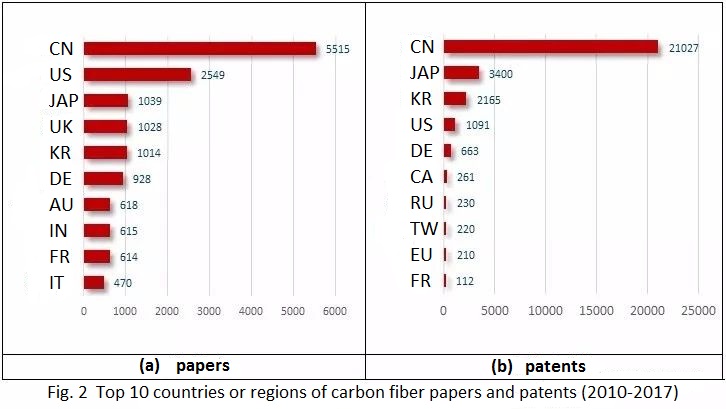

المؤسسات العشر الأولى في إنتاج أبحاث ألياف الكربون العالمية هي مؤسسات صينية، منها خمسٌ من بين أفضلها: الأكاديمية الصينية للعلوم، ومعهد هاربين للتكنولوجيا، وجامعة نورث وسترن للتكنولوجيا، وجامعة دونغهوا، ومعهد بكين للملاحة الجوية والفضائية. ومن بين المؤسسات الأجنبية، المعهد الهندي للتكنولوجيا، وجامعة طوكيو، وجامعة بريستول، وجامعة موناش، وجامعة مانشستر، ومعهد جورجيا للتكنولوجيا، حيث تقع جميعها في المراكز من 10 إلى 20 (الشكل 3).

عدد طلبات براءات الاختراع في أفضل 30 مؤسسة، اليابان لديها 5، و3 منهم في المراكز الخمسة الأولى، شركة Toray في المرتبة الأولى، تليها Mitsubishi Liyang (الثانية)، Teijin (الرابعة)، East State (العاشرة)، Japan Toyo Textile Company (الرابعة والعشرون)، الصين لديها 21 مؤسسة، مجموعة Sinopec لديها أكبر عدد من براءات الاختراع، في المرتبة الثالثة، ثانيًا، معهد Harbin للتكنولوجيا، شركة Henan Ke Letter cable، جامعة Donghua، China Shanghai Petrochemical، صناعة الكيماويات في بكين، إلخ، الأكاديمية الصينية للعلوم تطبيق براءة اختراع الفحم Shanxi 66، في المرتبة 27، المؤسسات الكورية الجنوبية لديها 2، منها شركة Xiaoxing Co.، Ltd. في المرتبة الأولى، في المرتبة الثامنة.

مؤسسات الإخراج، إخراج الورقة بشكل رئيسي من الجامعات ومؤسسات البحث العلمي، إخراج براءات الاختراع بشكل رئيسي من الشركة، يمكن أن نرى أن تصنيع ألياف الكربون هي صناعة التكنولوجيا الفائقة، باعتبارها الجسم الرئيسي لصناعة ألياف الكربون البحث والتطوير، تولي الشركة أهمية كبيرة لحماية تكنولوجيا ألياف الكربون البحث والتطوير، وخاصة الشركتين الرئيسيتين في اليابان، وعدد براءات الاختراع متقدما بكثير.

3.4 نقاط البحث الساخنة

تغطي أبحاث ألياف الكربون معظم المواضيع البحثية: مركبات ألياف الكربون (بما في ذلك المركبات المقواة بألياف الكربون، والمركبات ذات مصفوفة البوليمر، وغيرها)، وأبحاث الخواص الميكانيكية، وتحليل العناصر المحدودة، وأنابيب الكربون النانوية، والانفصال، والتعزيز، والتعب، والبنية الدقيقة، والغزل الكهروستاتيكي، ومعالجة الأسطح، والامتصاص، وغيرها. وتمثل الأبحاث التي تتناول هذه الكلمات المفتاحية 38.8% من إجمالي عدد الأبحاث.

تغطي براءات اختراع ألياف الكربون معظم المواضيع المتعلقة بإعدادها، ومعدات إنتاجها، والمواد المركبة. من بينها، شركات يابانية مثل Toray وMitsubishi Liyang وTeijin، وغيرها من الشركات المتخصصة في "مركبات البوليمر المقواة بألياف الكربون" في مجال التصميم التقني المهم. كما أن Toray وMitsubishi Liyang، في مجال "إنتاج ألياف الكربون باستخدام بولي أكريلونيتريل ومعدات الإنتاج"، و"استخدام النتريل غير المشبع، مثل بولي أكريلونيتريل، وسيانيد البولي فينيلدين، وإنتاج ألياف الكربون باستخدام إيثيلين"، وغيرها من التقنيات، تستحوذ على نسبة كبيرة من براءات الاختراع. أما شركة Teijin اليابانية، فتستحوذ على نسبة أكبر من براءات الاختراع في مجال "مركبات ألياف الكربون والأكسجين".

مجموعة الصين سينوبك، جامعة بكين الكيميائية، الأكاديمية الصينية للعلوم نينغبو المواد في "إنتاج بولي أكريلونيتريل من ألياف الكربون ومعدات الإنتاج" لديها نسبة كبيرة من تخطيط براءات الاختراع؛ بالإضافة إلى ذلك، جامعة بكين للهندسة الكيميائية، الأكاديمية الصينية للعلوم معهد شانشي الكيميائية للفحم والأكاديمية الصينية للعلوم نينغبو المواد الرئيسية تخطيط "استخدام الألياف عنصر غير عضوي كمكونات لإعداد مركب البوليمر" التكنولوجيا لديها معهد هاربين للتكنولوجيا يركز على تخطيط "معالجة ألياف الكربون"، "ألياف الكربون والمركبات التي تحتوي على الأكسجين" وغيرها من التقنيات.

بالإضافة إلى ذلك، وجد من إحصاءات التوزيع الإحصائي السنوي لبراءات الاختراع العالمية أن عددًا من النقاط الساخنة الجديدة بدأت في الظهور في السنوات الثلاث الماضية، مثل: "تركيبات البولي أميدات التي تم الحصول عليها من تكوين تفاعل رابطة الكربوكسيل في السلسلة الرئيسية"، "تركيبات البوليستر من تكوين روابط إستر حمض الكربوكسيل 1 في السلسلة الرئيسية"، "مادة مركبة تعتمد على مواد اصطناعية"، "مركبات الأكسجين المحتوية على حمض الكربوكسيل الحلقي كمكونات لمركبات ألياف الكربون"، "في شكل ثلاثي الأبعاد للتصلب أو معالجة المواد النسيجية"، "الإثير غير المشبع، الأسيتال، شبه الأسيتال، الكيتون أو الألدهيد من خلال تفاعل رابطة الكربون-الكربون غير المشبعة فقط لإنتاج مركبات البوليمر"، "أنابيب أو كابلات المواد الأدياباتية"، "مركبات ألياف الكربون مع إسترات الفوسفات كمكونات" وما إلى ذلك.

في السنوات الأخيرة، شهد قطاع ألياف الكربون تطورًا ملحوظًا في البحث والتطوير، حيث جاءت معظم الإنجازات من الولايات المتحدة واليابان. ولا تقتصر أحدث التقنيات المتطورة على إنتاج ألياف الكربون وتجهيزها فحسب، بل تشمل أيضًا تطبيقات في مجموعة واسعة من مواد السيارات، مثل مواد خفيفة الوزن، والطباعة ثلاثية الأبعاد، ومواد توليد الطاقة. كما أن إعادة تدوير ألياف الكربون، وتجهيز ألياف الكربون باستخدام الليجنين الخشبي، وغيرها من الإنجازات، تُحقق نتائج مبهرة. وفيما يلي وصف للنتائج النموذجية:

1) معهد جورجيا للتكنولوجيا في الولايات المتحدة يبتكر الجيل الثالث من تقنيات ألياف الكربون

في يوليو 2015، وبتمويل من وكالة مشاريع البحوث الدفاعية المتقدمة (DARPA)، تمكن معهد جورجيا للتكنولوجيا، من خلال تقنية الغزل الهلامي المبتكرة لألياف الكربون القائمة على المقلاة، من زيادة معامل المرونة بشكل كبير، متجاوزًا ألياف الكربون Hershey IM7، التي تستخدم الآن على نطاق واسع في الطائرات العسكرية، مما يمثل ثاني دولة في العالم تتقن الجيل الثالث من تكنولوجيا ألياف الكربون بعد اليابان.

تتراوح قوة شد ألياف الكربون الهلامية الدوارة التي تنتجها شركة كومارز بين 5.5 و5.8 جيجا باسكال، ويتراوح معامل الشد بين 354 و375 جيجا باسكال. "هذه الألياف المستمرة هي الأعلى قوةً ومعامل أداء شاملًا. أما في حزمة الخيوط القصيرة، فتبلغ قوة الشد فيها 12.1 جيجا باسكال، وهي نفس أعلى قوة شد لألياف كربون بولي أكريلونيتريل."

2) تقنية تسخين الموجات الكهرومغناطيسية

في عام ٢٠١٤، طورت شركة نيدو تقنية تسخين الموجات الكهرومغناطيسية. تشير تقنية كربنة الموجات الكهرومغناطيسية إلى استخدام تقنية تسخين الموجات الكهرومغناطيسية لكربنة الألياف تحت الضغط الجوي. يُعادل أداء ألياف الكربون الناتجة تقريبًا ألياف الكربون المُنتجة بالتسخين عالي الحرارة، حيث تتجاوز معامل المرونة ٢٤٠ جيجا باسكال، وتتجاوز نسبة الاستطالة عند الكسر ١.٥٪، وهو أول نجاح عالمي.

تُكربن المادة الشبيهة بالألياف بالموجات الكهرومغناطيسية، مما يُغني عن استخدام معدات فرن الكربنة للتسخين بدرجات حرارة عالية. هذه العملية لا تُقلل فقط من وقت الكربنة، بل تُقلل أيضًا من استهلاك الطاقة وانبعاثات ثاني أكسيد الكربون.

3) التحكم الدقيق في عملية الكربنة

في مارس 2014، أعلنت شركة توراي عن نجاح تطوير ألياف الكربون t1100g. تستخدم توراي تقنية الغزل التقليدية بمحلول المقلاة للتحكم الدقيق في عملية الكربنة، وتحسين البنية الدقيقة لألياف الكربون على المستوى النانوي، والتحكم في اتجاه وحجم البلورات الدقيقة للجرافيت، بالإضافة إلى العيوب في الألياف بعد الكربنة، مما يُحسّن من متانة الألياف ومعامل مرونتها بشكل كبير. تبلغ قوة الشد لألياف t1100g 6.6 جيجا باسكال، أي أعلى بنسبة 12% من T800، بينما تبلغ قوة معامل مرونتها 324 جيجا باسكال، أي أعلى بنسبة 10%، وهي الآن في مرحلة التصنيع.

4) تكنولوجيا معالجة الأسطح

نجحت شركة تيجين إيست ستيت في تطوير تقنية معالجة أسطح البلازما، والتي تُمكّن من التحكم في مظهر ألياف الكربون في ثوانٍ معدودة. تُبسّط هذه التقنية الجديدة عملية الإنتاج بأكملها بشكل كبير، وتُخفّض استهلاك الطاقة بنسبة 50% مقارنةً بتقنية معالجة الأسطح الحالية للمحاليل المائية الإلكتروليتية. علاوة على ذلك، تبيّن بعد المعالجة بالبلازما أن التصاق الألياف ومصفوفة الراتنج قد تحسّن أيضًا.

5) دراسة حول معدل الاحتفاظ بقوة الشد لألياف الكربون في بيئة الجرافيت ذات درجة الحرارة العالية

نجحت شركة نينغبو للمواد في إجراء دراسة مفصلة حول تحليل العملية وبحوث البنية وتحسين الأداء لألياف الكربون المحلية عالية القوة والوضع الطويل، وخاصة أعمال البحث في معدل الاحتفاظ بقوة الشد لألياف الكربون في بيئة الجرافيت ذات درجة الحرارة العالية، والتحضير الناجح الأخير لألياف الكربون عالية القوة وأعلى معامل المرونة مع قوة شد 5.24 جيجا باسكال وحجم معامل الشد 593 جيجا باسكال، ولا تزال تتمتع بميزة قوة الشد مقارنة بألياف الكربون عالية القوة المصبوبة للغاية Toray m60j اليابانية (قوة الشد 3.92 جيجا باسكال، معامل الشد 588 جيجا باسكال).

6) جرافيت الميكروويف

نجحت شركة يونغدا للمواد المتقدمة في تطوير تقنية الجرافيت فائقة الحرارة الحاصلة على براءة اختراع أمريكية حصرية، لإنتاج ألياف الكربون المتوسطة والعليا، متجاوزةً بذلك العقبات الثلاث في تطوير ألياف الكربون عالية الدرجة، وهي: ارتفاع تكلفة معدات الجرافيت وخضوعها للرقابة الدولية، وصعوبة تكنولوجيا كيميائيات الحرير الخام، وانخفاض تكلفة الإنتاج. حتى الآن، طورت يونغدا ثلاثة أنواع من ألياف الكربون، رفعت جميعها قوة ومرونة ألياف الكربون الأصلية منخفضة الدرجة نسبيًا إلى مستوى جديد.

7) عملية جديدة لصهر وغزل أسلاك ألياف الكربون الخام المصنوعة من المقلاة بواسطة معهد فراونهوفر الألماني

أعلن معهد فراونهوفر للبوليمرات التطبيقية (IAP) مؤخرًا أنه سيعرض أحدث تقنيات الكومكربون في معرض برلين الجوي (Ila) يومي 25 و29 أبريل 2018. تُخفّض هذه التقنية بشكل كبير تكلفة إنتاج ألياف الكربون المُنتَجة بكميات كبيرة.

الشكل 4 غزل ذوبان الأسلاك الخام.

من المعروف أنه في العمليات التقليدية، يُستهلك نصف تكلفة إنتاج ألياف الكربون المصنوعة من المقلاة في عملية إنتاج الأسلاك الخام. ونظرًا لعدم قدرة الأسلاك الخام على الذوبان، يجب إنتاجها باستخدام عملية غزل محلولي باهظة الثمن. وأوضح الدكتور يوهانس غانستر، وزير البوليمرات الحيوية في معهد فراونهوفر للأبحاث التطبيقية: "لهذا الغرض، طورنا عملية جديدة لإنتاج الحرير الخام المصنوع من المقلاة، والتي يمكن أن تخفض تكلفة إنتاج الأسلاك الخام بنسبة 60%. إنها عملية غزل صهر اقتصادية ومجدية، باستخدام كوبوليمر منصهر مصنوع من المقلاة مُطور خصيصًا".

8) تقنية أكسدة البلازما

أعلنت شركة 4M Carbon fiber أنها ستستخدم تقنية أكسدة البلازما لتصنيع وبيع ألياف كربون عالية الجودة ومنخفضة التكلفة، كهدف استراتيجي، وليس فقط لترخيص هذه التقنية. وتؤكد 4M أن تقنية أكسدة البلازما أسرع بثلاث مرات من تقنية الأكسدة التقليدية، بينما تستهلك طاقة أقل من ثلث الطاقة المستخدمة في التقنية التقليدية. وقد أكدت العديد من شركات إنتاج ألياف الكربون العالمية هذه التصريحات، حيث تتشاور مع عدد من أكبر مصنعي ألياف الكربون وشركات صناعة السيارات في العالم للمشاركة كمبادرين لإنتاج ألياف كربون منخفضة التكلفة.

9) ألياف السليلوز النانوية

تعمل جامعة كيوتو اليابانية، بالتعاون مع عدد من موردي المكونات الرئيسيين، مثل شركة التركيبات الكهربائية (أكبر مورد لشركة تويوتا) وشركة دايكيونيشيكاوا، على تطوير مواد بلاستيكية تجمع بين ألياف السليلوز النانوية. تُصنع هذه المادة عن طريق تفتيت لب الخشب إلى بضعة ميكرونات (ميكرون واحد لكل ألف ملم). يبلغ وزن المادة الجديدة خُمس وزن الفولاذ فقط، لكن قوتها تعادل خمسة أضعاف قوة الفولاذ.

10) الجسم الأمامي من ألياف الكربون من المواد الخام البولي أوليفين واللجنين

ويعمل مختبر أوك ريدج الوطني في الولايات المتحدة على أبحاث ألياف الكربون منخفضة التكلفة منذ عام 2007، وقد قاموا بتطوير أجسام أمامية من ألياف الكربون لمواد البولي أوليفين والليجنين الخام، فضلاً عن تقنيات الأكسدة المسبقة للبلازما والكربنة بالموجات الدقيقة المتقدمة.

11) تم تطوير البوليمر الجديد (البوليمر الأولي) عن طريق إزالة المعالجة الحرارية

في طريقة التصنيع التي تقودها جامعة طوكيو، تم تطوير بوليمر جديد (بوليمر سلائف) لإزالة المعالجة الحرارية. النقطة الرئيسية هي أنه بعد غزل البوليمر إلى حرير، فإنه لا يقوم بالمعالجة الحرارية الأصلية، ولكنه يتسبب في أكسدته في المذيب. ثم يتم تسخين جهاز التسخين بالميكروويف إلى أكثر من 1000 درجة مئوية للكربنة. يستغرق وقت التسخين 2-3 دقائق فقط. بعد معالجة الكربنة، تُستخدم البلازما أيضًا لإجراء معالجة السطح، بحيث يمكن صنع ألياف الكربون. تستغرق معالجة البلازما أقل من دقيقتين. وبهذه الطريقة، يمكن تقليل وقت التلبيد الأصلي من 30-60 دقيقة إلى حوالي 5 دقائق. في طريقة التصنيع الجديدة، يتم إجراء معالجة البلازما لتحسين الترابط بين ألياف الكربون وراتنج البلاستيك الحراري كمادة أساسية من CFRP. معامل مرونة الشد لألياف الكربون المصنعة بطريقة التصنيع الجديدة هو 240 جيجا باسكال، وقوة الشد 3.5 جيجا باسكال وتصل الاستطالة إلى 1.5٪. هذه القيم هي نفس مستوى ألياف الكربون T300 من Toray Universal المستخدمة في السلع الرياضية وما إلى ذلك.

12) إعادة تدوير واستخدام مواد ألياف الكربون باستخدام عملية الفراش المميع

قال مينجران مينج، المؤلف الرئيسي للدراسة: "إن استعادة ألياف الكربون تُقلل من تأثيرها على البيئة مقارنةً بإنتاج ألياف الكربون الخام، إلا أن الوعي بتقنيات إعادة التدوير المُحتملة والجدوى الاقتصادية لإعادة تدوير ألياف الكربون محدود. تتم إعادة التدوير على مرحلتين: أولاً، يجب استعادة الألياف من مُركّبات ألياف الكربون وتحللها حرارياً باستخدام مواد الطحن الميكانيكية أو باستخدام عمليات التحلل الحراري أو عمليات الطبقة المُميّعة. تُزيل هذه الطرق الجزء البلاستيكي من المادة المُركّبة، تاركةً ألياف الكربون، والتي يُمكن تحويلها بعد ذلك إلى حصائر ألياف مُتشابكة باستخدام تقنية صناعة الورق الرطب، أو إعادة تنظيمها إلى ألياف اتجاهية.

حسب الباحثون إمكانية استعادة ألياف الكربون من نفايات ألياف الكربون المركبة باستخدام عملية الطبقة المميعة، والتي تتطلب 5 دولارات للكيلوغرام فقط، وأقل من 10% من الطاقة اللازمة لتصنيع ألياف الكربون الأولية. ألياف الكربون المعاد تدويرها، المنتجة بهذه العمليات، لا تُقلل معامل المرونة بشكل كبير، كما أن قوة الشد فيها تقل بنسبة 18% إلى 50% مقارنةً بألياف الكربون الأولية، مما يجعلها مناسبة للتطبيقات التي تتطلب صلابة عالية بدلاً من القوة. وصرح منغ قائلاً: "قد تكون ألياف الكربون المعاد تدويرها مناسبة للتطبيقات غير الإنشائية التي تتطلب خفة الوزن، مثل صناعات السيارات والبناء وطاقة الرياح والرياضة".

13) تم تطوير تقنية جديدة لإعادة تدوير ألياف الكربون في الولايات المتحدة

في يونيو 2016، قام باحثون في معهد جورجيا للتكنولوجيا في الولايات المتحدة بنقع ألياف الكربون في مذيب يحتوي على الكحول لإذابة راتنج الإيبوكسي، ويمكن إعادة استخدام الألياف المنفصلة وراتنجات الإيبوكسي، مما أدى إلى تحقيق نجاح في استعادة ألياف الكربون.

وفي يوليو 2017، طورت جامعة ولاية واشنطن أيضًا تقنية استعادة ألياف الكربون، باستخدام حمض ضعيف كمحفز، واستخدام الإيثانول السائل في درجات حرارة منخفضة نسبيًا لتحلل المواد الصلبة بالحرارة، ويتم حفظ ألياف الكربون المتحللة والراتنج بشكل منفصل، ويمكن وضعها في التكاثر.

14) تطوير تقنية حبر ألياف الكربون للطباعة ثلاثية الأبعاد في مختبر LLNL، الولايات المتحدة الأمريكية

في مارس 2017، طوّر مختبر لورانس ليفمور الوطني (LLNL) في الولايات المتحدة أول مركبات ألياف كربون عالية الأداء، مطبوعة بتقنية الطباعة ثلاثية الأبعاد، ومخصصة للطيران. واستخدموا طريقة الطباعة ثلاثية الأبعاد لنقل الحبر المباشر (DIW) لإنشاء هياكل ثلاثية الأبعاد معقدة، حسّنت بشكل كبير سرعة المعالجة، لاستخدامها في مسابقات السيارات والفضاء والدفاع والدراجات النارية، بالإضافة إلى رياضة ركوب الأمواج.

15) تتعاون الولايات المتحدة وكوريا والصين في تطوير ألياف الكربون لتوليد الطاقة

في أغسطس 2017، تعاون فرع جامعة تكساس في دالاس، وجامعة هانيانغ في كوريا، وجامعة نانكاي في الصين، ومؤسسات أخرى، في تطوير مادة خيوط ألياف الكربون لتوليد الطاقة. يُنقع الخيط أولاً في محاليل إلكتروليتية، مثل محلول ملحي، مما يسمح للأيونات الموجودة في الإلكتروليت بالالتصاق بسطح الأنابيب النانوية الكربونية، والتي يمكن تحويلها إلى طاقة كهربائية عند شد الخيط أو تمديده. يمكن استخدام هذه المادة في أي مكان ذي طاقة حركية موثوقة، وهي مناسبة لتزويد أجهزة استشعار إنترنت الأشياء بالطاقة.

16) تقدم جديد في أبحاث ألياف الكربون الليجنين الخشبية التي حصل عليها الصينيون والأمريكيون على التوالي

في مارس 2017، حضّر فريق الألياف المتخصص في معهد نينغبو لتكنولوجيا وهندسة المواد كوبوليمرًا من اللجنين والأكريلونيتريل يتميز بقابلية غزل ممتازة واستقرار حراري، وذلك باستخدام تقنية التعديل بخطوتين للأسترة وبلمرة الجذور الحرة. وتم الحصول على خيوط مستمرة عالية الجودة باستخدام الكوبوليمر والغزل الرطب، وتم الحصول على ألياف الكربون المضغوطة بعد معالجة التثبيت الحراري والكربنة.

في أغسطس 2017، قام فريق بحثي من جامعة واشنطن بالولايات المتحدة الأمريكية بخلط اللجنين والبولي أكريلونيتريل بنسب مختلفة، ثم استخدموا تقنية الغزل المنصهر لتحويل البوليمرات المختلطة إلى ألياف كربون. وخلصت الدراسة إلى أن اللجنين المضاف إلى نسبة 20% إلى 30% لم يؤثر على قوة ألياف الكربون، ومن المتوقع استخدامه في إنتاج مواد ألياف كربون منخفضة التكلفة لقطع غيار السيارات والطائرات.

في نهاية عام ٢٠١٧، نشر المختبر الوطني للطاقة المتجددة (NREL) بحثًا حول تصنيع الأكريلونيتريل باستخدام نفايات أجزاء من النباتات، مثل قش الذرة وقش القمح. يقوم الباحثون أولاً بتحليل المواد النباتية إلى سكر، ثم تحويلها إلى أحماض، ودمجها مع محفزات رخيصة لإنتاج المنتجات المستهدفة.

17) اليابان تطور أول هيكل سيارة مصنوع من مادة مركبة من البلاستيك الحراري المقوى بألياف الكربون

في أكتوبر 2017، نجحت وكالة البحث والتطوير اليابانية لتكنولوجيا صناعة الطاقة الجديدة، بالتعاون مع المركز الوطني لأبحاث المركبات بجامعة ناغويا، في تطوير أول هيكل سيارة من البلاستيك الحراري المقوى بألياف الكربون في العالم. استخدموا عملية التشكيل المباشر الآلي المباشر للمركبات الحرارية المقواة بالألياف الطويلة، وخلط جزيئات ألياف الكربون والراتنج الحراري المقوى، لإنتاج مركبات مقواة بالألياف، ثم نجحوا في إنتاج هيكل سيارة من البلاستيك الحراري المقوى بألياف الكربون (CFRP) من خلال التسخين والصهر.

5. اقتراحات بشأن البحث والتطوير لتكنولوجيا ألياف الكربون في الصين

5.1 تصميم مستقبلي، موجه نحو الهدف، يركز على اختراق الجيل الثالث من تكنولوجيا ألياف الكربون

إن تكنولوجيا ألياف الكربون من الجيل الثاني في الصين لم تحقق اختراقاً شاملاً بعد، وينبغي لبلدنا أن تحاول أن تكون تخطيطاً مستقبلياً يجمع مؤسساتنا البحثية ذات الصلة، مع التركيز على التقاط التقنيات الرئيسية، والتركيز على الجيل الثالث من البحث والتطوير لتكنولوجيا تحضير ألياف الكربون عالية الأداء (أي القابلة للتطبيق على تكنولوجيا ألياف الكربون عالية القوة وعالية المرونة في مجال الطيران)، وتكنولوجيا المواد المركبة من ألياف الكربون التي تم تطويرها، بما في ذلك لصناعة السيارات والبناء والإصلاح وغيرها من تحضير ألياف الكربون خفيفة الوزن ومنخفضة التكلفة، وتكنولوجيا التصنيع الإضافي للمواد المركبة من ألياف الكربون، وتكنولوجيا إعادة التدوير وتقنيات النماذج الأولية السريعة.

5.2 تنظيم التنسيق وتعزيز الدعم وإنشاء مشاريع تقنية كبرى لدعم البحث التعاوني بشكل مستمر

في الوقت الحاضر، توجد العديد من المؤسسات المعنية بأبحاث ألياف الكربون في الصين، إلا أن السلطات مُشتتة، ولا توجد آلية تنظيم بحث وتطوير موحدة، ولا دعم تمويلي قوي للتنسيق الفعال. واستنادًا إلى تجارب التنمية في الدول المتقدمة، فإن تنظيم وتخطيط المشاريع الكبرى يلعب دورًا هامًا في تعزيز تطوير هذا المجال التقني. يجب أن نركز على قوة البحث والتطوير المتميزة في الصين، في ضوء تكنولوجيا البحث والتطوير الرائدة في ألياف الكربون في الصين، لإطلاق مشاريع كبرى، وتعزيز الابتكار التكنولوجي التعاوني، والارتقاء المستمر بمستوى تكنولوجيا أبحاث ألياف الكربون في الصين، ومنافسة ألياف الكربون والمركبات العالمية.

5.3 تحسين آلية تقييم تأثير تطبيق الإنجازات التقنية

من منظور التحليل الاقتصادي القياسي لأوراق SCI، تُستخدم ألياف الكربون الصينية كمواد عالية الأداء في مختلف مجالات البحث. ولكن في مجال إنتاج وتحضير ألياف الكربون، يُركز البحث بشكل خاص على خفض التكاليف وتحسين كفاءة الإنتاج. عملية إنتاج ألياف الكربون طويلة، ونقاطها الرئيسية، وعوائق إنتاجها عالية، وتتطلب تكاملاً متعدد التخصصات والتقنيات، مما يتطلب تجاوز العقبات التقنية، وتعزيز البحث والتطوير في مجال تحضير الألياف الأساسية "منخفضة التكلفة وعالية الأداء". من جهة، يجب تعزيز الاستثمار في البحث، ومن جهة أخرى، يجب تحسين تقييم أداء البحث العلمي، وتعزيز توجيه تقييم أثر تطبيق الإنجازات التقنية، والتحول من التقييم "الكمي" الذي يركز على نشر البحث، إلى التقييم "النوعيّ" لقيمة النتائج.

5.4 تعزيز تنمية المواهب في مجال المركبات التكنولوجية المتطورة

إن الخاصية التكنولوجية العالية لتكنولوجيا ألياف الكربون تحدد أهمية المواهب المتخصصة، وما إذا كان لديهم موظفين فنيين أساسيين متطورين يحدد بشكل مباشر مستوى البحث والتطوير للمؤسسة.

نتيجةً لجهود البحث والتطوير في مجال تكنولوجيا ألياف الكربون، ينبغي الاهتمام بتدريب الكوادر المُركّبة لضمان تنسيق وتطوير جميع هذه الجهود. علاوةً على ذلك، واستنادًا إلى تاريخ تطور أبحاث ألياف الكربون في الصين، يُعدّ توافد الخبراء التقنيين الأساسيين عاملًا رئيسيًا يؤثر على مستوى البحث والتطوير في المؤسسات البحثية. ويُعدّ الحفاظ على تواجد الخبراء التقنيين الأساسيين وفرق البحث والتطوير في عمليات الإنتاج والمركبات والمنتجات الرئيسية أمرًا بالغ الأهمية للتحديثات التكنولوجية المستمرة.

يجب علينا مواصلة تعزيز تدريب واستخدام الموظفين المتخصصين في التكنولوجيا الفائقة في هذا المجال، وتحسين سياسة التقييم والمعالجة لمواهب البحث والتطوير في مجال التكنولوجيا، وتعزيز تنمية المواهب الشابة، ودعم التعاون والتبادلات بنشاط مع مؤسسات البحث والتطوير المتقدمة الأجنبية، وتقديم المواهب المتقدمة الأجنبية بقوة، إلخ. وهذا سيلعب دورًا كبيرًا في تعزيز تطوير أبحاث ألياف الكربون في الصين.

مقتبس من-

تحليل حول تطور تكنولوجيا ألياف الكربون العالمية وانعكاساتها على الصين. تيان ياجوان، تشانغ تشي تشيانغ، تاو تشنغ، يانغ مينغ، با جين، تشن يونوي.البحث والتطوير العلمي والتكنولوجي العالمي.2018

وقت النشر: 4 ديسمبر 2018