Sợi carbon là vật liệu mới vô cơ, có hàm lượng carbon trên 95%, mật độ thấp, độ bền cao, chịu nhiệt độ cao, độ ổn định hóa học cao, chống mỏi, chống mài mòn và các đặc tính vật lý hóa học cơ bản tuyệt vời khác, đồng thời có khả năng giảm rung động cao, dẫn nhiệt tốt, che chắn điện từ và hệ số giãn nở nhiệt thấp cùng nhiều đặc tính khác. Những đặc tính tuyệt vời này khiến sợi carbon được sử dụng rộng rãi trong hàng không vũ trụ, vận tải đường sắt, sản xuất ô tô, vũ khí và thiết bị, máy móc xây dựng, xây dựng cơ sở hạ tầng, kỹ thuật hàng hải, kỹ thuật dầu khí, năng lượng gió, đồ dùng thể thao và các lĩnh vực khác.

Dựa trên nhu cầu chiến lược quốc gia về vật liệu sợi carbon, Trung Quốc đã đưa sợi carbon hiệu suất cao vào danh sách công nghệ cốt lõi của các ngành công nghiệp mới nổi, tập trung hỗ trợ. Trong Kế hoạch Khoa học và Công nghệ Quốc gia "Mười hai-Năm", việc chuẩn bị và ứng dụng công nghệ sợi carbon hiệu suất cao là một trong những công nghệ cốt lõi của các ngành công nghiệp mới nổi chiến lược được nhà nước hỗ trợ. Tháng 5 năm 2015, Quốc vụ viện chính thức ban hành "Made in China 2025", coi vật liệu mới là một trong những lĩnh vực trọng tâm được thúc đẩy và phát triển mạnh mẽ, bao gồm vật liệu kết cấu hiệu suất cao, vật liệu composite tiên tiến là trọng tâm phát triển trong lĩnh vực vật liệu mới. Tháng 10 năm 2015, Bộ Công nghiệp và Thông tin Công nghiệp chính thức công bố "Lộ trình Công nghệ Trọng điểm Sản xuất Trung Quốc 2025", trong đó "sợi hiệu suất cao và vật liệu composite" là vật liệu chiến lược trọng điểm, mục tiêu đến năm 2020 là "vật liệu composite sợi carbon trong nước đáp ứng các yêu cầu kỹ thuật của máy bay cỡ lớn và các thiết bị quan trọng khác". Tháng 11 năm 2016, Quốc vụ viện đã ban hành "Kế hoạch Phát triển Ngành công nghiệp mới nổi Chiến lược Quốc gia "Mười ba-Năm", trong đó nêu rõ việc tăng cường hỗ trợ hợp tác thượng nguồn và hạ nguồn trong ngành công nghiệp vật liệu mới, triển khai thí điểm ứng dụng hợp tác trong lĩnh vực vật liệu composite sợi carbon và các lĩnh vực khác, xây dựng nền tảng ứng dụng hợp tác. Tháng 1 năm 2017, Bộ Công nghiệp và Phát triển, Ủy ban Cải cách và Phát triển Quốc gia, Bộ Khoa học và Công nghệ và Bộ Tài chính đã cùng nhau xây dựng "Cẩm nang phát triển ngành công nghiệp vật liệu mới", đề xuất đến năm 2020, "trong lĩnh vực vật liệu composite sợi carbon, thép đặc chủng chất lượng cao, vật liệu hợp kim nhẹ tiên tiến và các lĩnh vực khác, cần đạt được hơn 70 lĩnh vực công nghiệp hóa và ứng dụng vật liệu mới trọng điểm, xây dựng hệ thống hỗ trợ thiết bị quy trình phù hợp với trình độ phát triển của ngành công nghiệp vật liệu mới Trung Quốc".

Do sợi carbon và vật liệu composite của nó đóng vai trò quan trọng trong quốc phòng và đời sống của người dân, nhiều chuyên gia tập trung vào việc phát triển và phân tích các xu hướng nghiên cứu của chúng. Tiến sĩ Zhou Hong đã xem xét những đóng góp về khoa học và công nghệ của các nhà khoa học Mỹ trong giai đoạn đầu phát triển công nghệ sợi carbon hiệu suất cao, đồng thời đã quét và báo cáo về 16 ứng dụng chính và những tiến bộ công nghệ gần đây của sợi carbon, và Tiến sĩ Wei Xin, v.v. đã xem xét công nghệ sản xuất, tính chất và ứng dụng của sợi carbon polyacrylonitrile và sự phát triển công nghệ hiện tại của nó. Bài viết cũng đưa ra một số đề xuất mang tính xây dựng cho các vấn đề tồn tại trong quá trình phát triển sợi carbon ở Trung Quốc. Ngoài ra, nhiều người đã thực hiện nghiên cứu về phân tích đo lường các bài báo và bằng sáng chế trong lĩnh vực sợi carbon và vật liệu composite của nó. Ví dụ, Ma Xianglin và những người khác từ góc độ đo lường từ việc phân phối bằng sáng chế sợi carbon năm 1998-2017 và ứng dụng trong lĩnh vực phân tích; Yang Sisi và những người khác dựa trên nền tảng innography để tìm kiếm bằng sáng chế vải sợi carbon toàn cầu và thống kê dữ liệu, từ xu hướng phát triển hàng năm của bằng sáng chế, người được cấp bằng sáng chế, điểm nóng công nghệ bằng sáng chế và bằng sáng chế cốt lõi của công nghệ được phân tích.

Từ góc độ quỹ đạo nghiên cứu và phát triển sợi carbon, nghiên cứu của Trung Quốc gần như đồng bộ với thế giới, nhưng sự phát triển còn chậm, quy mô sản xuất sợi carbon hiệu suất cao và chất lượng so với nước ngoài còn khoảng cách, cần phải đẩy nhanh quá trình R& d, thúc đẩy bố cục chiến lược, nắm bắt cơ hội phát triển ngành trong tương lai. Do đó, bài báo này trước tiên nghiên cứu bố cục dự án của các quốc gia trong lĩnh vực nghiên cứu sợi carbon, để hiểu được việc lập kế hoạch các tuyến đường R& d ở các quốc gia khác nhau và thứ hai, vì nghiên cứu cơ bản và nghiên cứu ứng dụng sợi carbon rất quan trọng đối với nghiên cứu kỹ thuật và phát triển sợi carbon, do đó, chúng tôi tiến hành phân tích đo lường từ kết quả nghiên cứu học thuật - các bài báo SCI và kết quả nghiên cứu ứng dụng - bằng sáng chế cùng một lúc để có được sự hiểu biết toàn diện về tiến trình R& d trong lĩnh vực sợi carbon và để quét các phát triển nghiên cứu gần đây trong lĩnh vực này để Peep International Frontier R& d tiến bộ. Cuối cùng, dựa trên các kết quả nghiên cứu trên, một số đề xuất cho lộ trình nghiên cứu và phát triển trong lĩnh vực sợi carbon ở Trung Quốc được đưa ra.

2. Csợi arbonbố cục dự án nghiên cứu củacác quốc gia/khu vực lớn

Các nước sản xuất sợi carbon chủ yếu bao gồm Nhật Bản, Hoa Kỳ, Hàn Quốc, một số nước châu Âu và Đài Loan, Trung Quốc. Các nước có công nghệ tiên tiến trong giai đoạn đầu phát triển công nghệ sợi carbon đã nhận thức được tầm quan trọng của vật liệu này, đã thực hiện bố trí chiến lược, thúc đẩy mạnh mẽ việc phát triển vật liệu sợi carbon.

2.1 Nhật Bản

Nhật Bản là quốc gia phát triển nhất về công nghệ sợi carbon. Ba công ty Toray, Bong và Mitsubishi Liyang của Nhật Bản chiếm khoảng 70%-80% thị phần sản xuất sợi carbon toàn cầu. Tuy nhiên, Nhật Bản rất coi trọng việc duy trì thế mạnh của mình trong lĩnh vực này, đặc biệt là phát triển sợi carbon nền pan hiệu suất cao và các công nghệ thân thiện với năng lượng và môi trường, với sự hỗ trợ mạnh mẽ về nhân lực và tài chính, và một số chính sách cơ bản, bao gồm Kế hoạch Năng lượng Cơ bản, Đề cương Chiến lược Tăng trưởng Kinh tế và Nghị định thư Kyoto, đã biến đây thành một dự án chiến lược cần được thúc đẩy. Dựa trên Chính sách Năng lượng và Môi trường Quốc gia Cơ bản, Bộ Kinh tế, Công nghiệp và Tài sản Nhật Bản đã đề xuất "Chương trình Nghiên cứu và Phát triển Công nghệ Tiết kiệm Năng lượng". Được hỗ trợ bởi chính sách trên, ngành công nghiệp sợi carbon Nhật Bản đã có thể tập trung hiệu quả hơn mọi nguồn lực và thúc đẩy giải quyết các vấn đề chung của ngành công nghiệp sợi carbon.

Dự án "Phát triển công nghệ vật liệu kết cấu mới sáng tạo" (2013-2022) là một dự án được triển khai trong khuôn khổ "Dự án nghiên cứu Phát triển Tương lai" tại Nhật Bản, nhằm đạt được bước tiến đáng kể trong việc phát triển công nghệ vật liệu kết cấu tiên tiến cần thiết và kết hợp các loại vật liệu khác nhau, với mục tiêu chính là giảm trọng lượng (một nửa trọng lượng xe) của phương tiện giao thông, và cuối cùng là hiện thực hóa ứng dụng thực tế. Sau khi tiếp quản dự án nghiên cứu và phát triển vào năm 2014, Cơ quan Phát triển Công nghệ Công nghiệp (NEDO) đã phát triển một số dự án con, trong đó các mục tiêu chung của dự án nghiên cứu sợi carbon "Nghiên cứu và Phát triển Cơ bản Sợi carbon Sáng tạo" bao gồm: phát triển các hợp chất tiền thân của sợi carbon mới; làm sáng tỏ cơ chế hình thành cấu trúc cacbon hóa; và phát triển và chuẩn hóa các phương pháp đánh giá sợi carbon. Dự án do Đại học Tokyo dẫn đầu và có sự tham gia của Viện Công nghệ Công nghiệp (NEDO), Toray, Teijin, Dongyuan và Mitsubishi Liyang đã đạt được tiến bộ đáng kể vào tháng 1 năm 2016 và là một bước đột phá lớn khác trong lĩnh vực sợi carbon dạng tấm sau khi "chế độ Kondo" được phát minh tại Nhật Bản vào năm 1959.

2.2 Hoa Kỳ

Cơ quan Nghiên cứu Tiền nghiên cứu Quốc phòng Hoa Kỳ (DARPA) đã khởi động dự án Sợi Cấu trúc Tiên tiến vào năm 2006 với mục tiêu tập hợp lực lượng nghiên cứu khoa học hàng đầu của đất nước để phát triển sợi cấu trúc thế hệ tiếp theo dựa trên sợi carbon. Được hỗ trợ bởi dự án này, nhóm nghiên cứu của Viện Công nghệ Georgia tại Hoa Kỳ đã đột phá công nghệ chế tạo sợi thô vào năm 2015, tăng mô đun đàn hồi lên 30%, đánh dấu Hoa Kỳ có năng lực phát triển sợi carbon thế hệ thứ ba.

Năm 2014, Bộ Năng lượng Hoa Kỳ (DOE) đã công bố khoản trợ cấp 11,3 triệu đô la cho hai dự án về "quy trình xúc tác nhiều bước để chuyển đổi đường sinh khối không ăn được thành acrylonitrile" và "nghiên cứu và tối ưu hóa acrylonitrile có nguồn gốc từ sản xuất sinh khối" để thúc đẩy việc sử dụng chất thải nông nghiệp, Nghiên cứu về vật liệu sợi carbon hiệu suất cao có khả năng tái tạo và giá thành cạnh tranh để sản xuất nguyên liệu thô không phải thực phẩm có thể tái tạo, chẳng hạn như sinh khối gỗ, và có kế hoạch giảm chi phí sản xuất sợi carbon tái tạo từ sinh khối xuống dưới 5 đô la/lb vào năm 2020.

Vào tháng 3 năm 2017, Bộ Năng lượng Hoa Kỳ một lần nữa công bố khoản tài trợ 3,74 triệu đô la cho "dự án nghiên cứu và phát triển linh kiện sợi carbon giá rẻ" do Viện Tây Mỹ (WRI) dẫn đầu, tập trung vào việc phát triển các linh kiện sợi carbon giá rẻ dựa trên các nguồn tài nguyên như than đá và sinh khối.

Tháng 7 năm 2017, Bộ Năng lượng Hoa Kỳ đã công bố khoản tài trợ 19,4 triệu đô la để hỗ trợ nghiên cứu và phát triển các loại xe tiết kiệm năng lượng tiên tiến, trong đó 6,7 triệu đô la được sử dụng để tài trợ cho việc chế tạo sợi carbon giá rẻ bằng vật liệu tính toán, bao gồm phát triển các phương pháp đánh giá đa thang đo cho công nghệ máy tính tích hợp để đánh giá mức độ quan tâm đến các tiền chất sợi carbon mới, lý thuyết hàm mật độ hỗ trợ động lực học phân tử tiên tiến, máy học và các công cụ khác được sử dụng để phát triển các công cụ máy tính hiện đại nhằm cải thiện hiệu quả lựa chọn nguyên liệu thô sợi carbon giá rẻ.

2.3 Châu Âu

Ngành công nghiệp sợi carbon châu Âu phát triển ở Nhật Bản và Hoa Kỳ vào những năm 70 hoặc 80 của thế kỷ 20, nhưng do công nghệ và vốn, nhiều công ty sản xuất sợi carbon đơn lẻ đã không tuân theo giai đoạn tăng trưởng cao về nhu cầu sợi carbon sau 2000 năm và biến mất. Công ty SGL của Đức là công ty duy nhất ở châu Âu chiếm thị phần lớn trên thị trường sợi carbon thế giới.

Vào tháng 11 năm 2011, Liên minh Châu Âu đã khởi động Dự án Eucarbon, nhằm mục đích nâng cao năng lực sản xuất sợi carbon và vật liệu tẩm sẵn cho ngành hàng không vũ trụ của Châu Âu. Dự án kéo dài 4 năm, với tổng vốn đầu tư 3,2 triệu euro, và vào tháng 5 năm 2017 đã thành công trong việc thiết lập dây chuyền sản xuất sợi carbon chuyên dụng đầu tiên của Châu Âu cho các ứng dụng không gian như vệ tinh, qua đó giúp Châu Âu thoát khỏi sự phụ thuộc vào nhập khẩu sản phẩm và đảm bảo an toàn nguồn cung vật liệu.

Khung hoạt động thứ bảy của EU dự kiến hỗ trợ dự án "sợi carbon chức năng trong việc chuẩn bị hệ thống tiền thân mới với hiệu suất tiết kiệm chi phí và dễ quản lý" (FIBRALSPEC) (2014-2017) với kinh phí 6,08 triệu euro. Dự án kéo dài 4 năm, do Đại học Kỹ thuật Quốc gia Athens, Hy Lạp chủ trì, với sự tham gia của các công ty đa quốc gia như Ý, Vương quốc Anh và Ukraine, tập trung vào việc đổi mới và cải tiến quy trình chế tạo liên tục sợi carbon gốc polyacrylonitrile để đạt được sản xuất thử nghiệm sợi carbon gốc pan liên tục. Dự án đã hoàn thành thành công việc phát triển và ứng dụng sợi carbon và công nghệ composite nâng cao từ các nguồn polymer hữu cơ tái tạo (như siêu tụ điện, nơi trú ẩn khẩn cấp nhanh chóng, cũng như các nguyên mẫu máy phủ quay cơ điện và phát triển dây chuyền sản xuất sợi nano, v.v.).

Ngày càng nhiều ngành công nghiệp, chẳng hạn như ô tô, năng lượng gió và đóng tàu, đòi hỏi vật liệu composite nhẹ, hiệu suất cao, và đây là một thị trường tiềm năng khổng lồ cho ngành công nghiệp sợi carbon. EU đã đầu tư 5,968 triệu euro để khởi động dự án Carboprec (2014-2017), với mục tiêu chiến lược là phát triển các tiền chất chi phí thấp từ các vật liệu tái tạo phổ biến rộng rãi ở châu Âu và tăng cường sản xuất sợi carbon hiệu suất cao thông qua ống nano carbon.

Chương trình nghiên cứu Cleansky II của Liên minh Châu Âu đã tài trợ cho dự án "Nghiên cứu và Phát triển Lốp xe Composite" (2017), do Viện Fraunhofer về Độ tin cậy Sản xuất và Hệ thống (LBF) tại Đức đứng đầu, với mục tiêu phát triển các bộ phận bánh trước cho máy bay Airbus A320 làm từ vật liệu composite gia cường sợi carbon. Mục tiêu là giảm 40% trọng lượng so với vật liệu kim loại thông thường. Dự án được tài trợ khoảng 200.000 euro.

2.4 Hàn Quốc

Hoạt động nghiên cứu và phát triển (R&D) và công nghiệp hóa sợi carbon của Hàn Quốc bắt đầu muộn, từ năm 2006, đến năm 2013 mới chính thức bước vào giai đoạn thực tế, đảo ngược tình trạng sợi carbon Hàn Quốc phụ thuộc hoàn toàn vào nhập khẩu. Tập đoàn Xiaoxing và Taiguang Business của Hàn Quốc là những đơn vị tiên phong trong ngành, tích cực tham gia vào lĩnh vực bố trí ngành sợi carbon, và đang có đà phát triển mạnh mẽ. Ngoài ra, cơ sở sản xuất sợi carbon do Toray Nhật Bản thành lập tại Hàn Quốc cũng góp phần thúc đẩy thị trường sợi carbon tại Hàn Quốc.

Chính phủ Hàn Quốc đã chọn Tập đoàn Xiaoxing là điểm tập trung A cho các ngành công nghiệp sợi carbon đổi mới. Mục tiêu là hình thành cụm công nghiệp vật liệu sợi carbon, thúc đẩy phát triển hệ sinh thái kinh tế sáng tạo toàn khu vực phía Bắc, với mục tiêu cuối cùng là hình thành chuỗi sản xuất một cửa từ vật liệu sợi carbon → linh kiện → thành phẩm, xây dựng cụm ươm tạo sợi carbon có thể sánh ngang với Thung lũng Silicon của Hoa Kỳ, khai thác thị trường mới, tạo ra giá trị gia tăng mới, đạt mục tiêu xuất khẩu 10 tỷ đô la Mỹ các sản phẩm liên quan đến sợi carbon (tương đương khoảng 55,2 tỷ nhân dân tệ) vào năm 2020.

3. Phân tích nghiên cứu sợi carbon toàn cầu và kết quả nghiên cứu

Phần này liệt kê các bài báo SCI liên quan đến nghiên cứu sợi carbon và kết quả bằng sáng chế DII từ năm 2010, nhằm phân tích đồng thời nghiên cứu học thuật và nghiên cứu và phát triển công nghệ sợi carbon toàn cầu trong ngành, đồng thời hiểu đầy đủ về tiến trình nghiên cứu và phát triển sợi carbon trên phạm vi quốc tế.

Dữ liệu được lấy từ cơ sở dữ liệu Scie và cơ sở dữ liệu Dewent trong cơ sở dữ liệu web of Science do Clarivate Analytics công bố; phạm vi thời gian truy xuất: 2010-2017; ngày truy xuất: 1 tháng 2 năm 2018.

Chiến lược tìm kiếm bài báo SCI: Ts=((sợi carbon* hoặc Sợi carbon* hoặc ("Sợi carbon*" không phải "Sợi thủy tinh carbon") hoặc "sợi carbon*" hoặc "sợi carbon*" hoặc ((polyacrylonitrile hoặc nhựa đường) và "tiền chất*" vàsợi*) hoặc ("sợi than chì*")) không phải ("carbon tre"))。

Chiến lược tìm kiếm bằng sáng chế Dewent: Ti=((sợi carbon* hoặc Sợi carbon* hoặc ("Sợi carbon*" không phải "Sợi thủy tinh carbon") hoặc "sợi carbon*" hoặc "sợi carbon*" hoặc ((polyacrylonitrile hoặc nhựa đường) và "tiền chất*" vàsợi*) hoặc ("sợi than chì*")) không ("carbon tre")) hoặc TS=((sợi carbon* hoặc Sợi carbon* hoặc ("Sợi carbon*" không phải "Sợi thủy tinh carbon") hoặc "sợi carbon*" hoặc "sợi carbon*" hoặc ((polyacrylonitrile hoặc nhựa đường) và "tiền chất*" vàsợi*) hoặc ("sợi than chì*")) không ("carbon tre")) và IP=(D01F-009/12 hoặc D01F-009/127 hoặc D01F-009/133 hoặc D01F-009/14 hoặc D01F-009/145hoặc D01F-009/15 hoặc D01F-009/155 hoặc D01F-009/16 hoặc D01F-009/17 hoặc D01F-009/18 hoặc D01F-009/20 hoặc D01F-009/21 hoặc D01F-009/22 hoặc D01F-009/24 hoặc D01F-009/26 hoặc D01F-09/28 hoặc D01F-009/30 hoặc D01F-009/32 hoặc C08K-007/02 hoặc C08J-005/04 hoặc C04B-035/83 hoặc D06M-014/36 hoặc D06M-101/40 hoặc D21H-013/50 hoặc H01H-001/027 hoặc H01R-039/24)。

3.1 xu hướng

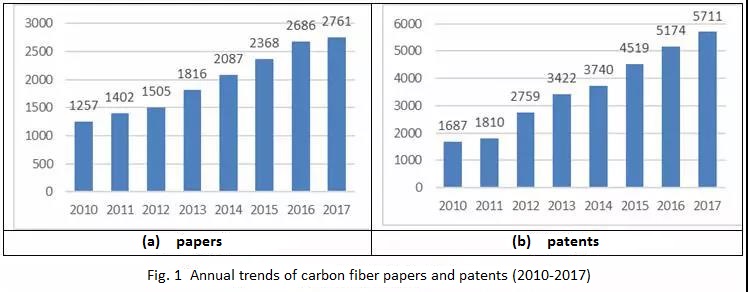

Kể từ năm 2010, 16.553 bài báo có liên quan đã được công bố trên toàn thế giới và 26.390 bằng sáng chế phát minh đã được nộp, tất cả đều cho thấy xu hướng tăng đều đặn qua từng năm (Hình 1).

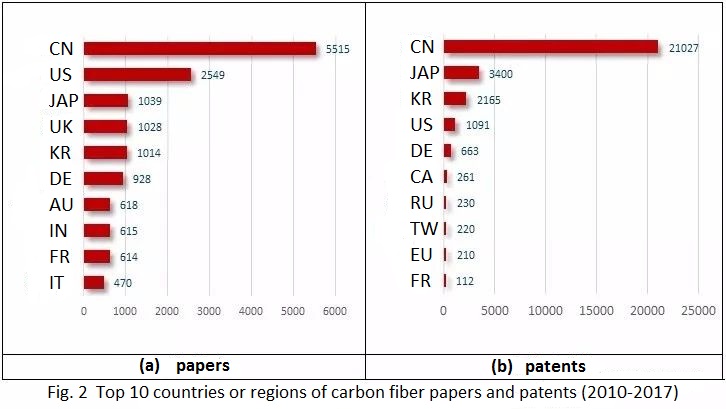

3.2 Phân phối theo quốc gia hoặc khu vực

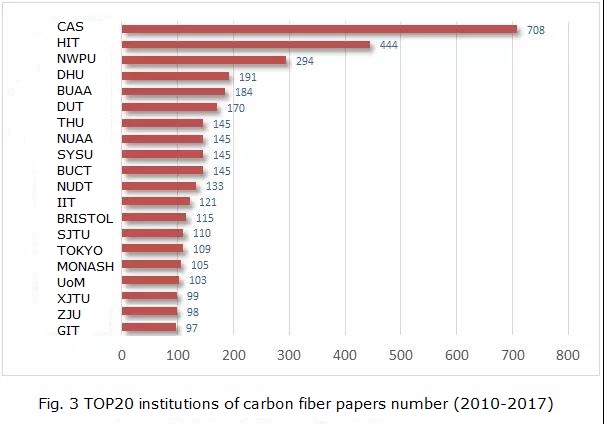

10 cơ sở nghiên cứu hàng đầu về sợi carbon toàn cầu đều đến từ Trung Quốc, trong đó 5 cơ sở hàng đầu là: Viện Hàn lâm Khoa học Trung Quốc, Viện Công nghệ Cáp Nhĩ Tân, Đại học Công nghệ Tây Bắc, Đại học Đông Hoa, Viện Hàng không và Vũ trụ Bắc Kinh. Trong số các cơ sở nghiên cứu nước ngoài, Viện Công nghệ Ấn Độ, Đại học Tokyo, Đại học Bristol, Đại học Monash, Đại học Manchester và Viện Công nghệ Georgia nằm trong khoảng từ 10 đến 20 (Hình 3).

Số lượng đơn xin cấp bằng sáng chế trong top 30 tổ chức, Nhật Bản có 5 đơn và 3 trong số đó nằm trong top 5, công ty Toray đứng đầu, tiếp theo là Mitsubishi Liyang (thứ 2), Teijin (thứ 4), East State (thứ 10), Công ty dệt may Toyo Nhật Bản (thứ 24), Trung Quốc có 21 đơn vị, Tập đoàn Sinopec có số lượng bằng sáng chế lớn nhất, đứng thứ ba, Thứ hai là Viện Công nghệ Cáp Nhĩ Tân, Công ty cáp thư Hà Nam, Đại học Đông Hoa, Trung Quốc Thượng Hải Hóa dầu, Công nghiệp Hóa chất Bắc Kinh, v.v., Viện Hàn lâm Khoa học Trung Quốc Than Sơn Tây ứng dụng sáng chế 66, xếp thứ 27, các đơn vị của Hàn Quốc có 2 đơn, trong đó Công ty TNHH Xiaoxing xếp thứ nhất, xếp thứ 8.

Các tổ chức đầu ra, đầu ra của bài báo chủ yếu từ các trường đại học và viện nghiên cứu khoa học, đầu ra bằng sáng chế chủ yếu từ công ty, có thể thấy rằng sản xuất sợi carbon là một ngành công nghiệp công nghệ cao, là cơ quan chính của ngành công nghiệp R & amp; d sợi carbon Phát triển, công ty rất coi trọng việc bảo vệ công nghệ R & amp; d sợi carbon, đặc biệt là 2 công ty lớn tại Nhật Bản, Số lượng bằng sáng chế vượt xa.

3.4 Điểm nóng nghiên cứu

Các bài báo nghiên cứu về sợi carbon bao gồm hầu hết các chủ đề nghiên cứu: Vật liệu composite sợi carbon (bao gồm vật liệu composite gia cường sợi carbon, vật liệu composite nền polyme, v.v.), nghiên cứu tính chất cơ học, phân tích phần tử hữu hạn, ống nano carbon, tách lớp, gia cường, mỏi, cấu trúc vi mô, kéo sợi tĩnh điện, xử lý bề mặt, hấp phụ, v.v. Các bài báo liên quan đến các từ khóa này chiếm 38,8% tổng số bài báo.

Bằng sáng chế phát minh sợi carbon bao gồm hầu hết các chủ đề liên quan đến việc chế tạo sợi carbon, thiết bị sản xuất và vật liệu composite. Trong số đó, các công ty Nhật Bản như Toray, Mitsubishi Liyang và Teijin chiếm tỷ lệ lớn trong lĩnh vực "hợp chất polymer gia cường sợi carbon" trong lĩnh vực bố trí kỹ thuật quan trọng. Ngoài ra, Toray và Mitsubishi Liyang chiếm tỷ lệ lớn trong lĩnh vực "sản xuất sợi carbon polyacrylonitrile và thiết bị sản xuất", "sản xuất sợi carbon bằng nitrile không bão hòa, chẳng hạn như polyacrylonitrile, polyvinylidene xyanua ethylene", và các công nghệ khác. Công ty Teijin Nhật Bản chiếm tỷ lệ lớn trong lĩnh vực bố trí bằng sáng chế "hợp chất sợi carbon và oxy".

Tập đoàn Sinopec Trung Quốc, Đại học Hóa học Bắc Kinh, Viện Hàn lâm Khoa học Trung Quốc Vật liệu Ninh Ba trong "sản xuất sợi carbon polyacrylonitrile và thiết bị sản xuất" có tỷ lệ lớn về bố cục bằng sáng chế; Ngoài ra, Đại học Kỹ thuật Hóa học Bắc Kinh, Viện Hàn lâm Khoa học Trung Quốc, Viện Hóa học Than Sơn Tây và Viện Hàn lâm Khoa học Trung Quốc Vật liệu Ninh Ba Bố cục chính "Sử dụng sợi nguyên tố vô cơ làm thành phần của công nghệ chế tạo hợp chất polymer" đã Viện Công nghệ Cáp Nhĩ Tân tập trung vào bố cục "xử lý sợi carbon", "sợi carbon và vật liệu composite chứa oxy" và các công nghệ khác.

Ngoài ra, từ số liệu thống kê phân phối thống kê hàng năm về bằng sáng chế toàn cầu, người ta thấy rằng một số điểm nóng mới đã bắt đầu xuất hiện trong ba năm qua, chẳng hạn như: "Thành phần polyamit thu được từ phản ứng hình thành liên kết cacboxylat trong chuỗi chính", "Thành phần polyester từ sự hình thành liên kết este của axit cacboxylic 1 trong chuỗi chính", "Vật liệu composite dựa trên vật liệu tổng hợp", "axit cacboxylic vòng chứa hợp chất oxy làm thành phần của vật liệu composite sợi carbon", "ở dạng đông đặc hoặc xử lý ba chiều của vật liệu dệt", "ete không bão hòa, axetal, bán axetal, xeton hoặc aldehyde chỉ thông qua phản ứng liên kết cacbon-cacbon không bão hòa để sản xuất hợp chất polyme", "Ống hoặc cáp vật liệu đoạn nhiệt", "Vật liệu composite sợi carbon với este phosphat làm thành phần" v.v.

Trong những năm gần đây, hoạt động nghiên cứu và phát triển (R&D) trong lĩnh vực sợi carbon đã nổi lên, với hầu hết các đột phá đến từ Hoa Kỳ và Nhật Bản. Các công nghệ tiên tiến mới nhất không chỉ tập trung vào công nghệ sản xuất và chế biến sợi carbon mà còn ứng dụng trong nhiều loại vật liệu ô tô khác nhau, chẳng hạn như vật liệu nhẹ, in 3D và vật liệu phát điện. Ngoài ra, việc tái chế và tái sử dụng vật liệu sợi carbon, chế biến gỗ từ lignin và sợi carbon cùng nhiều thành tựu khác đều rất đáng chú ý. Các kết quả tiêu biểu được mô tả dưới đây:

1) Viện Công nghệ Georgia của Hoa Kỳ đột phá công nghệ sợi carbon thế hệ thứ ba

Vào tháng 7 năm 2015, với nguồn tài trợ của DARPA, Viện Công nghệ Georgia, với kỹ thuật kéo sợi gel sợi carbon nền chảo cải tiến, đã tăng đáng kể mô đun của nó, vượt qua sợi Carbon Hershey IM7, hiện đang được sử dụng rộng rãi trong máy bay quân sự, đánh dấu quốc gia thứ hai trên thế giới làm chủ công nghệ sợi carbon thế hệ thứ ba sau Nhật Bản.

Độ bền kéo của sợi carbon kéo sợi gel do Kumarz sản xuất đạt 5,5 đến 5,8Gpa, và mô đun kéo giãn nằm trong khoảng 354-375Gpa. "Đây là sợi liên tục được báo cáo có độ bền và mô đun hiệu suất tổng hợp cao nhất. Trong bó sợi ngắn, độ bền kéo lên đến 12,1Gpa, tương đương với sợi carbon polyacrylonitrile cao nhất."

2) Công nghệ gia nhiệt bằng sóng điện từ

Năm 2014, Nedo đã phát triển công nghệ gia nhiệt bằng sóng điện từ. Công nghệ cacbon hóa bằng sóng điện từ là sử dụng công nghệ gia nhiệt bằng sóng điện từ để cacbon hóa sợi ở áp suất khí quyển. Hiệu suất sợi carbon thu được về cơ bản giống với sợi carbon được sản xuất bằng phương pháp gia nhiệt ở nhiệt độ cao, mô đun đàn hồi có thể đạt hơn 240GPA và độ giãn dài khi đứt hơn 1,5%, đây là thành công đầu tiên trên thế giới.

Vật liệu dạng sợi được cacbon hóa bằng sóng điện từ, do đó không cần thiết bị lò cacbon hóa dùng để gia nhiệt ở nhiệt độ cao. Quá trình này không chỉ rút ngắn thời gian cacbon hóa mà còn giảm tiêu thụ năng lượng và giảm lượng khí thải CO2.

3) kiểm soát chặt chẽ quá trình cacbon hóa

Vào tháng 3 năm 2014, Toray đã công bố phát triển thành công sợi carbon t1100g. Toray sử dụng công nghệ kéo sợi dung dịch chảo truyền thống để kiểm soát chặt chẽ quá trình cacbon hóa, cải thiện cấu trúc vi mô của sợi carbon ở cấp độ nano, kiểm soát hướng tinh thể graphite, kích thước tinh thể, khuyết tật, v.v. của sợi sau khi cacbon hóa, nhờ đó cải thiện đáng kể độ bền và mô đun đàn hồi. Độ bền kéo của t1100g là 6,6GPa, cao hơn 12% so với T800, và mô đun đàn hồi là 324GPa, tăng 10%, đang bước vào giai đoạn công nghiệp hóa.

4) Công nghệ xử lý bề mặt

Teijin East State đã phát triển thành công công nghệ xử lý bề mặt plasma, có thể kiểm soát sự xuất hiện của sợi carbon chỉ trong vài giây. Công nghệ mới này đơn giản hóa đáng kể toàn bộ quy trình sản xuất và giảm 50% mức tiêu thụ năng lượng so với công nghệ xử lý bề mặt hiện có cho dung dịch điện phân. Hơn nữa, sau khi xử lý plasma, độ bám dính của sợi và ma trận nhựa cũng được cải thiện.

5) Nghiên cứu về tỷ lệ duy trì độ bền kéo của sợi carbon trong môi trường graphite nhiệt độ cao

Ningbo materials đã thực hiện thành công một nghiên cứu chi tiết về phân tích quy trình, nghiên cứu cấu trúc và tối ưu hóa hiệu suất của sợi carbon cường độ cao và chế độ cao trong nước, đặc biệt là công trình nghiên cứu về tỷ lệ duy trì độ bền kéo của sợi carbon trong môi trường graphite nhiệt độ cao và gần đây đã chế tạo thành công sợi carbon cường độ cao và mô đun cao hơn với độ bền kéo 5,24GPa và thể tích mô đun kéo 593GPa, tiếp tục có ưu điểm về độ bền kéo so với sợi carbon đúc cao cường độ cao Toray m60j của Nhật Bản (độ bền kéo 3,92GPa, mô đun kéo 588GPa).

6) Than chì vi sóng

Yongda Advanced Materials đã phát triển thành công công nghệ graphite nhiệt độ siêu cao được cấp bằng sáng chế độc quyền tại Hoa Kỳ, sản xuất sợi carbon bậc trung và bậc cao, vượt qua ba nút thắt trong quá trình phát triển sợi carbon bậc cao: thiết bị graphite đắt tiền và chịu sự kiểm soát quốc tế, công nghệ hóa học tơ thô khó khăn, năng suất sản xuất cao và thấp. Cho đến nay, Yongda đã phát triển 3 loại sợi carbon, tất cả đều nâng cao độ bền và mô đun đàn hồi của sợi carbon cấp thấp ban đầu lên một tầm cao mới.

7) Quy trình mới về kéo sợi nóng chảy từ sợi carbon dạng chảo của Fraunhofer, Đức

Viện Nghiên cứu Polymer Ứng dụng Fraunhofer (IAP) vừa công bố sẽ giới thiệu công nghệ Comcarbon mới nhất tại Triển lãm Hàng không Berlin Ila vào ngày 25, 29 tháng 4 năm 2018. Công nghệ này giúp giảm đáng kể chi phí sản xuất sợi carbon sản xuất hàng loạt.

Hình 4. Kéo sợi bằng phương pháp nung chảy sợi thô.

Ai cũng biết rằng trong các quy trình truyền thống, một nửa chi phí sản xuất sợi carbon nền chảo được tiêu tốn trong quá trình sản xuất dây thô. Do dây thô không thể nóng chảy, nên phải sản xuất bằng quy trình kéo sợi dung dịch (Solution Spinning) tốn kém. "Vì vậy, chúng tôi đã phát triển một quy trình mới để sản xuất tơ thô nền chảo, có thể giảm 60% chi phí sản xuất dây thô. Đây là một quy trình kéo sợi nóng chảy tiết kiệm và khả thi, sử dụng copolymer nền chảo nóng chảy được phát triển đặc biệt." Tiến sĩ Johannes Ganster, Bộ trưởng Bộ Polymer sinh học tại Viện Fraunhofer IAP, giải thích.

8) Công nghệ oxy hóa plasma

4M Carbon Fiber tuyên bố sẽ tập trung chiến lược vào việc sử dụng công nghệ oxy hóa plasma để sản xuất và bán sợi carbon chất lượng cao, giá rẻ, chứ không chỉ đơn thuần là cấp phép công nghệ. 4M tuyên bố công nghệ oxy hóa plasma nhanh hơn gấp 3 lần so với công nghệ oxy hóa thông thường, trong khi mức tiêu thụ năng lượng chỉ bằng chưa đến một phần ba so với công nghệ truyền thống. Những tuyên bố này đã được nhiều nhà sản xuất sợi carbon quốc tế xác nhận, và họ đang tham vấn với một số nhà sản xuất sợi carbon và nhà sản xuất ô tô lớn nhất thế giới để tham gia với tư cách là đơn vị khởi xướng sản xuất sợi carbon giá rẻ.

9) Sợi nano Cellulose

Đại học Kyoto Nhật Bản, cùng với một số nhà cung cấp linh kiện chính như công ty lắp đặt điện (nhà cung cấp lớn nhất của Toyota) và Tập đoàn Daikynishikawa, đang nghiên cứu phát triển vật liệu nhựa kết hợp sợi nano cellulose. Vật liệu này được tạo ra bằng cách nghiền bột gỗ thành các hạt nhỏ vài micron (1 trên 1000 mm). Trọng lượng của vật liệu mới chỉ bằng một phần năm trọng lượng của thép, nhưng độ bền của nó gấp năm lần thép.

10) Thân trước bằng sợi carbon của nguyên liệu polyolefin và lignin

Phòng thí nghiệm quốc gia Oak Ridge tại Hoa Kỳ đã tiến hành nghiên cứu sợi carbon giá rẻ từ năm 2007 và đã phát triển thân trước bằng sợi carbon cho nguyên liệu polyolefin và lignin, cũng như công nghệ cacbon hóa vi sóng và oxy hóa plasma tiên tiến.

11) Polyme mới (tiền chất polymer) được phát triển bằng cách loại bỏ phương pháp xử lý chịu lửa

Trong phương pháp sản xuất do Đại học Tokyo dẫn đầu, một loại polymer mới (tiền polymer) đã được phát triển để loại bỏ quá trình xử lý chịu lửa. Điểm chính là sau khi kéo sợi polymer thành lụa, nó không thực hiện quá trình xử lý chịu lửa ban đầu mà khiến nó bị oxy hóa trong dung môi. Sau đó, thiết bị gia nhiệt bằng vi sóng được nung nóng đến hơn 1000 ℃ để cacbon hóa. Thời gian gia nhiệt chỉ mất 2-3 phút. Sau khi xử lý cacbon hóa, plasma cũng được sử dụng để thực hiện xử lý bề mặt, do đó có thể tạo ra sợi carbon. Xử lý plasma mất chưa đến 2 phút. Bằng cách này, thời gian thiêu kết ban đầu là 30-60 phút có thể được giảm xuống còn khoảng 5 phút. Trong phương pháp sản xuất mới, xử lý plasma được thực hiện để cải thiện liên kết giữa sợi carbon và nhựa nhiệt dẻo làm vật liệu nền CFRP. Mô đun đàn hồi kéo của sợi carbon được sản xuất theo phương pháp sản xuất mới là 240GPa, độ bền kéo là 3,5GPa và độ giãn dài đạt 1,5%. Các giá trị này có cùng mức với sợi carbon Toray Universal T300 được sử dụng cho đồ dùng thể thao, v.v.

12) tái chế và sử dụng vật liệu sợi carbon bằng quy trình tầng sôi

Mengran Meng, tác giả đầu tiên của nghiên cứu, cho biết: "Việc thu hồi sợi carbon làm giảm tác động đến môi trường so với sản xuất sợi carbon thô, nhưng nhận thức về các công nghệ tái chế tiềm năng và tính khả thi về mặt kinh tế của việc tái chế sợi carbon còn hạn chế. Quá trình tái chế gồm hai giai đoạn: đầu tiên, sợi phải được thu hồi từ vật liệu composite sợi carbon và phân hủy nhiệt bằng vật liệu nghiền cơ học hoặc bằng quy trình nhiệt phân hoặc quy trình tầng sôi. Các phương pháp này loại bỏ phần nhựa của vật liệu composite, để lại sợi carbon, sau đó có thể được chuyển đổi thành các tấm sợi rối bằng công nghệ làm giấy ướt, hoặc tái tổ hợp thành các sợi định hướng.

Các nhà nghiên cứu đã tính toán rằng sợi carbon có thể được thu hồi từ chất thải composite sợi carbon bằng quy trình tầng sôi, chỉ cần 5 đô la/kg và ít hơn 10% năng lượng cần thiết để sản xuất sợi carbon nguyên sinh. Sợi carbon tái chế được sản xuất bằng quy trình tầng sôi hầu như không làm giảm mô đun đàn hồi, và độ bền kéo giảm từ 18% đến 50% so với sợi carbon nguyên sinh, khiến chúng phù hợp cho các ứng dụng đòi hỏi độ cứng cao hơn là độ bền. "Sợi carbon tái chế có thể phù hợp cho các ứng dụng phi kết cấu đòi hỏi trọng lượng nhẹ, chẳng hạn như ngành công nghiệp ô tô, xây dựng, năng lượng gió và thể thao", Meng nói.

13) Công nghệ tái chế sợi carbon mới được phát triển tại Hoa Kỳ

Tháng 6 năm 2016, các nhà nghiên cứu tại Viện Công nghệ Georgia ở Hoa Kỳ đã ngâm sợi carbon trong dung môi có chứa cồn để hòa tan nhựa epoxy, các sợi tách ra và nhựa epoxy có thể được tái sử dụng, hiện thực hóa thành công việc thu hồi sợi carbon.

Tháng 7 năm 2017, Đại học bang Washington cũng đã phát triển công nghệ thu hồi sợi carbon, sử dụng axit yếu làm chất xúc tác, sử dụng etanol lỏng ở nhiệt độ tương đối thấp để phân hủy vật liệu nhiệt rắn, sợi carbon và nhựa phân hủy được bảo quản riêng biệt và có thể đưa vào tái chế.

14) Phát triển công nghệ mực sợi carbon in 3D tại phòng thí nghiệm LLNL, Hoa Kỳ

Vào tháng 3 năm 2017, Phòng thí nghiệm Quốc gia Lawrence Livemore (LLNL) tại Hoa Kỳ đã phát triển vật liệu composite sợi carbon hiệu suất cao, đạt tiêu chuẩn hàng không đầu tiên được in 3D. Họ đã sử dụng phương pháp in 3D truyền mực trực tiếp (DIW) để tạo ra các cấu trúc ba chiều phức tạp, giúp cải thiện đáng kể tốc độ xử lý, ứng dụng trong các cuộc thi ô tô, hàng không vũ trụ, quốc phòng, xe máy và lướt sóng.

15) Hoa Kỳ, Hàn Quốc và Trung Quốc hợp tác phát triển sợi carbon để sản xuất điện

Vào tháng 8 năm 2017, cơ sở Dallas của Đại học Texas, Đại học Hanyang (Hàn Quốc), Đại học Nam Khai (Trung Quốc) và các tổ chức khác đã hợp tác phát triển vật liệu sợi carbon để phát điện. Sợi được ngâm trong dung dịch điện phân như nước muối, cho phép các ion trong chất điện phân bám vào bề mặt của các ống nano carbon, có thể chuyển đổi thành năng lượng điện khi sợi được kéo căng hoặc kéo giãn. Vật liệu này có thể được sử dụng ở bất kỳ nơi nào có động năng đáng tin cậy và phù hợp để cung cấp năng lượng cho các cảm biến IoT.

16) Tiến bộ mới trong nghiên cứu sợi carbon lignin gỗ của Trung Quốc và Mỹ

Vào tháng 3 năm 2017, nhóm nghiên cứu sợi đặc biệt của Viện Công nghệ và Kỹ thuật Vật liệu Ninh Ba đã chế tạo được đồng trùng hợp lignin-acrylonitrile có khả năng kéo sợi và độ ổn định nhiệt tốt bằng cách sử dụng công nghệ biến tính hai bước este hóa và đồng trùng hợp gốc tự do. Sợi liên tục chất lượng cao đã được tạo ra bằng cách sử dụng đồng trùng hợp và quy trình kéo sợi ướt, và sợi carbon nén đã được tạo ra sau khi xử lý ổn định nhiệt và cacbon hóa.

Vào tháng 8 năm 2017, nhóm nghiên cứu Birgitte-ahring tại Đại học Washington, Hoa Kỳ đã trộn lignin và polyacrylonitrile theo các tỷ lệ khác nhau, sau đó sử dụng công nghệ kéo sợi nóng chảy để chuyển đổi polyme hỗn hợp thành sợi carbon. Nghiên cứu cho thấy lignin được thêm vào 20%-30% không ảnh hưởng đến độ bền của sợi carbon và dự kiến sẽ được sử dụng trong sản xuất vật liệu sợi carbon giá rẻ hơn cho các bộ phận ô tô hoặc máy bay.

Cuối năm 2017, Phòng thí nghiệm Năng lượng Tái tạo Quốc gia (NREL) đã công bố nghiên cứu sản xuất acrylonitrile từ các bộ phận phế thải của thực vật, chẳng hạn như rơm ngô và rơm lúa mì. Đầu tiên, họ phân hủy các nguyên liệu thực vật thành đường, sau đó chuyển hóa chúng thành axit, và kết hợp chúng với các chất xúc tác giá rẻ để tạo ra các sản phẩm mục tiêu.

17) Nhật Bản phát triển khung gầm ô tô composite nhiệt dẻo gia cố bằng sợi carbon đầu tiên

Tháng 10 năm 2017, Cơ quan Nghiên cứu và Phát triển Công nghệ Năng lượng Mới Nhật Bản và Trung tâm Nghiên cứu Vật liệu Composite Quốc gia Đại học Nagoya đã phát triển thành công khung gầm xe hơi composite nhiệt dẻo gia cường sợi carbon đầu tiên trên thế giới. Họ sử dụng quy trình đúc trực tiếp trực tiếp vật liệu composite nhiệt dẻo gia cường sợi dài tự động, trộn liên tục các hạt sợi carbon và nhựa nhiệt dẻo, sản xuất composite gia cường sợi, sau đó thông qua quá trình kết nối gia nhiệt và nóng chảy, đã sản xuất thành công khung gầm xe hơi CFRP nhiệt dẻo.

5. Đề xuất về R&D công nghệ sợi carbon tại Trung Quốc

5.1 Bố cục hướng tới tương lai, hướng tới mục tiêu, tập trung vào việc đột phá công nghệ sợi carbon thế hệ thứ ba

Công nghệ sợi carbon thế hệ thứ hai của Trung Quốc vẫn chưa phải là một bước đột phá toàn diện, đất nước chúng ta nên cố gắng hướng tới tương lai bằng cách kết hợp các viện nghiên cứu có liên quan, tập trung vào việc nắm bắt các công nghệ then chốt, tập trung vào nghiên cứu và phát triển công nghệ chế tạo sợi carbon hiệu suất cao thế hệ thứ ba (tức là áp dụng cho công nghệ sợi carbon cường độ cao, mô đun cao trong ngành hàng không vũ trụ) và công nghệ vật liệu composite sợi carbon đã phát triển, bao gồm công nghệ chế tạo sợi carbon trọng lượng nhẹ, chi phí thấp cho ô tô, xây dựng và sửa chữa, công nghệ chế tạo vật liệu composite sợi carbon, công nghệ tái chế và công nghệ tạo mẫu nhanh.

5.2 Tổ chức phối hợp, tăng cường hỗ trợ, xây dựng các dự án kỹ thuật trọng điểm để liên tục hỗ trợ nghiên cứu hợp tác

Hiện nay, Trung Quốc có rất nhiều cơ quan nghiên cứu về sợi carbon, nhưng năng lực lại phân tán, chưa có cơ chế tổ chức R&D thống nhất và hỗ trợ tài chính mạnh mẽ để phối hợp hiệu quả. Kinh nghiệm phát triển của các nước tiên tiến cho thấy, việc tổ chức và bố trí các dự án lớn đóng vai trò rất lớn trong việc thúc đẩy sự phát triển của lĩnh vực kỹ thuật này. Chúng ta nên tập trung vào lợi thế R&D của Trung Quốc, dựa trên công nghệ R&D đột phá của Trung Quốc về sợi carbon để khởi động các dự án lớn, tăng cường hợp tác đổi mới công nghệ và không ngừng thúc đẩy trình độ công nghệ nghiên cứu sợi carbon của Trung Quốc, nâng cao năng lực cạnh tranh quốc tế về sợi carbon và vật liệu composite.

5.3 Hoàn thiện cơ chế đánh giá hiệu quả ứng dụng định hướng thành tựu kỹ thuật

Từ góc độ phân tích kinh tế lượng của các bài báo SCI, sợi carbon của Trung Quốc là vật liệu hiệu suất cao được sử dụng trong nhiều lĩnh vực nghiên cứu, nhưng đối với công nghệ sản xuất và chế tạo sợi carbon, đặc biệt chú trọng đến việc giảm chi phí và nâng cao hiệu quả sản xuất. Quy trình sản xuất sợi carbon dài, các điểm then chốt về công nghệ, rào cản sản xuất cao, là sự tích hợp đa ngành, đa công nghệ, cần phải vượt qua các rào cản kỹ thuật để thúc đẩy hiệu quả nghiên cứu và phát triển công nghệ chế tạo cốt lõi "chi phí thấp, hiệu suất cao". Một mặt, cần tăng cường đầu tư nghiên cứu, mặt khác, cần làm giảm bớt việc đánh giá hiệu suất nghiên cứu khoa học, tăng cường định hướng đánh giá hiệu quả ứng dụng của các thành tựu kỹ thuật, chuyển từ đánh giá "định lượng", chú trọng đến việc công bố bài báo, sang đánh giá "chất lượng" dựa trên giá trị của kết quả.

5.4 Tăng cường bồi dưỡng nhân tài công nghệ tiên tiến

Tính chất công nghệ cao của công nghệ sợi carbon quyết định tầm quan trọng của nhân tài chuyên môn, việc họ có đội ngũ kỹ thuật cốt lõi tiên tiến hay không sẽ quyết định trực tiếp đến trình độ R&D của một tổ chức.

Do mối liên kết nghiên cứu và phát triển công nghệ sợi carbon, chúng ta nên chú trọng đào tạo đội ngũ nhân sự hợp nhất, nhằm đảm bảo sự phối hợp và phát triển của tất cả các liên kết. Ngoài ra, từ lịch sử phát triển nghiên cứu sợi carbon tại Trung Quốc, dòng chảy chuyên gia cốt lõi công nghệ thường là yếu tố then chốt ảnh hưởng đến trình độ nghiên cứu và phát triển của một viện nghiên cứu. Việc duy trì sự gắn kết của các chuyên gia cốt lõi và đội ngũ nghiên cứu và phát triển trong các quy trình sản xuất, vật liệu composite và các sản phẩm chủ lực là rất quan trọng để liên tục nâng cấp công nghệ.

Chúng ta nên tiếp tục tăng cường đào tạo và sử dụng nhân sự công nghệ cao chuyên môn trong lĩnh vực này, cải thiện chính sách đánh giá và đãi ngộ đối với nhân tài R&D công nghệ, tăng cường bồi dưỡng nhân tài trẻ, tích cực hỗ trợ hợp tác và trao đổi với các tổ chức R&D tiên tiến của nước ngoài và tích cực giới thiệu nhân tài tiên tiến của nước ngoài, v.v. Điều này sẽ đóng vai trò to lớn trong việc thúc đẩy sự phát triển của nghiên cứu sợi carbon tại Trung Quốc.

Trích dẫn từ-

Phân tích về sự phát triển của công nghệ sợi carbon toàn cầu và sự ảnh hưởng của nó đến Trung Quốc. Tian Yajuan, Zhang Zhiqiang, Tao Cheng, Yang Ming, Ba Jin, Chen Yunwei.Nghiên cứu và phát triển khoa học công nghệ thế giới2018

Thời gian đăng: 04-12-2018